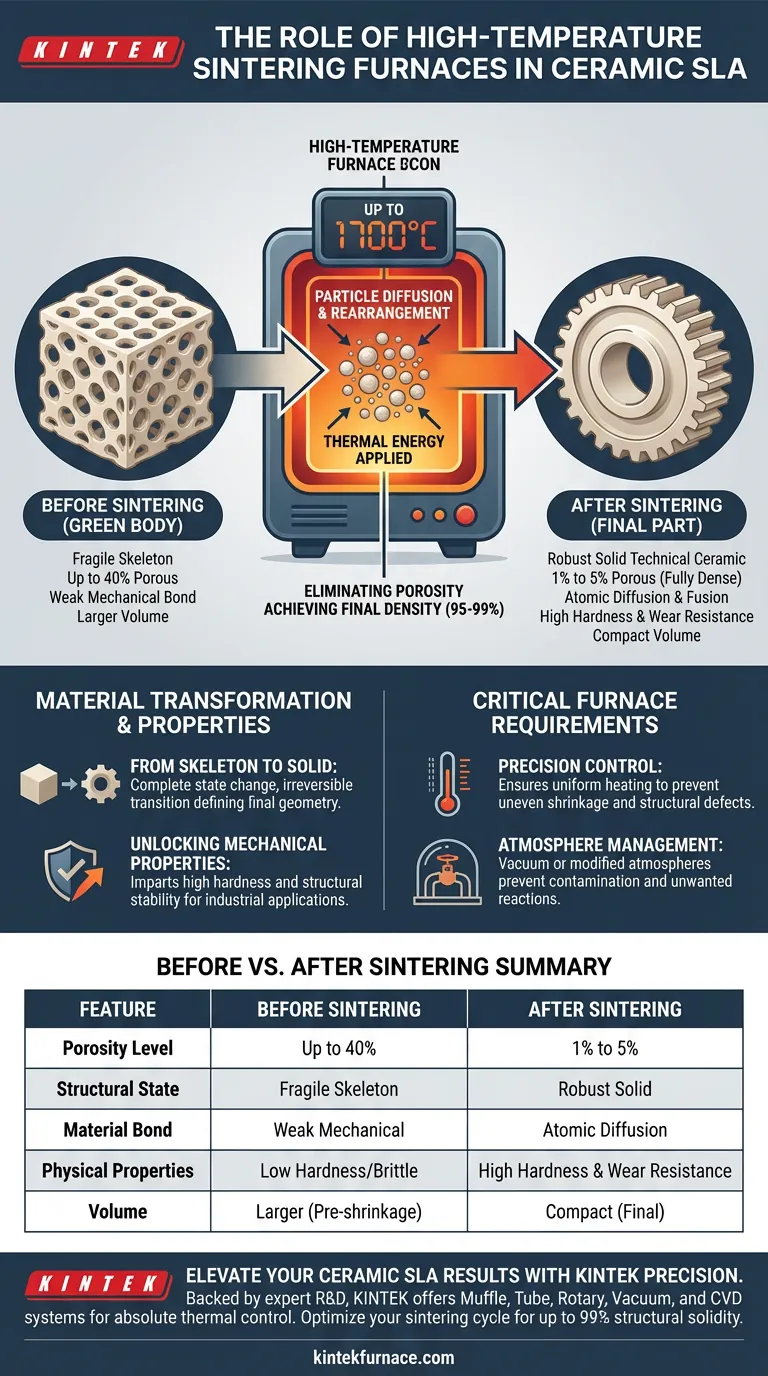

Hochtemperatur-Sinteröfen dienen als kritischer Mechanismus zur Verdichtung in der Endphase der Keramik-Stereolithographie (SLA). Durch die Anwendung extremer thermischer Energie, die oft Temperaturen von bis zu 1700 °C erreicht, wandeln diese Öfen das poröse Keramiskelett, das nach dem Entbinden verbleibt, in eine vollständig feste, Hochleistungs-Komponente um.

Kernbotschaft: Der Sinterofen treibt durch Partikeldiffusion eine physikalische Phasentransformation voran und wandelt ein sprödes Teil mit bis zu 40 % Porosität in eine dichte technische Keramik mit 95 % bis 99 % struktureller Dichte um.

Die Mechanik der Verdichtung

Beseitigung von Porosität

Die Hauptfunktion des Ofens besteht darin, die Lücken in der Materialstruktur zu schließen.

Vor diesem Stadium enthält das Keramikteil – oft als „Grünkörper“ oder poröses Skelett bezeichnet – bis zu 40 % Porosität. Der Ofen beseitigt diese Lücken, um eine feste Einheit zu erreichen.

Partikeldiffusion und Umlagerung

Wärme wirkt als Katalysator für die atomare Bewegung.

Bei bestimmten Temperaturen unterhalb des Schmelzpunktes beginnen Keramikpartikel über Grenzen hinweg zu diffundieren. Sie lagern sich um und verbinden sich, wodurch sie zu einer kohäsiven Masse verschmelzen, ohne flüssig zu werden.

Erreichen der Enddichte

Das ultimative Ziel ist die strukturelle Integrität.

Durch diese thermische Behandlung erreicht die Komponente eine Enddichte zwischen 95 % und 99 %. Diese hohe Dichte ist unerlässlich, damit das Teil als echte technische Keramik fungieren kann.

Materialtransformation und Eigenschaften

Vom Skelett zum Festkörper

Der Ofen ermöglicht einen vollständigen Zustandswechsel.

Was als spröde, poröse Struktur in den Ofen gelangt, verlässt ihn als robustes, einheitliches Objekt. Dieser Übergang ist irreversibel und bestimmt die endgültige Geometrie des Teils.

Freischalten mechanischer Eigenschaften

Der Sinterprozess bestimmt die Leistungseigenschaften des Materials.

Durch das enge Verschmelzen der Partikel verleiht der Ofen der Komponente hohe Härte und strukturelle Stabilität. Ohne diese Hochtemperaturphase würde der Keramik die für industrielle Anwendungen erforderliche Verschleißfestigkeit fehlen.

Kritische Ofenanforderungen und Kompromisse

Notwendigkeit präziser Steuerung

Beim Sintern geht es nicht nur darum, hohe Temperaturen zu erreichen, sondern darum, sie zu kontrollieren.

Öfen müssen über eine präzise Temperaturregelung verfügen, um eine gleichmäßige Erwärmung zu gewährleisten. Inkonsistente thermische Energie kann zu ungleichmäßigem Schrumpfen oder strukturellen Defekten führen.

Atmosphärenmanagement

Die Umgebung im Inneren der Kammer ist genauso wichtig wie die Hitze.

Um Kontaminationen oder unerwünschte chemische Reaktionen zu verhindern, arbeiten diese Öfen oft unter Vakuum oder modifizierten Atmosphären. Diese Fähigkeit ist entscheidend für die Aufrechterhaltung der Reinheit von Hochleistungs-Technikerkeramiken.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Keramik-SLA-Prozess die besten Ergebnisse liefert, passen Sie Ihre Sinterparameter an Ihre Leistungsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Sinterzyklus optimiert ist, um durch lang anhaltende Partikeldiffusion die Obergrenze der Dichte (99 %) zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Bevorzugen Sie Öfen mit überlegener Temperaturuniformität, um das Schrumpfen und die Umlagerung der Partikel präzise zu steuern.

Der Erfolg eines Keramik-SLA-Drucks hängt nicht nur vom Drucker ab, sondern auch von der Fähigkeit des Ofens, die Physik des Materials zu finalisieren.

Zusammenfassungstabelle:

| Merkmale der Stufe | Vor dem Sintern (Grünkörper) | Nach dem Sintern (Endteil) |

|---|---|---|

| Porositätsgrad | Bis zu 40 % porös | 1 % bis 5 % (vollständig dicht) |

| Struktureller Zustand | Sprödes Skelett | Robustes, festes technisches Keramik |

| Materialbindung | Schwache mechanische Bindung | Atomare Diffusion & Fusion |

| Physikalische Eigenschaften | Geringe Härte/Spröde | Hohe Härte & Verschleißfestigkeit |

| Volumen | Größer (Vor-Schrumpfung) | Kompakt (Endgeometrie) |

Verbessern Sie Ihre Keramik-SLA-Ergebnisse mit KINTEK Precision

Der Übergang von einem spröden Grünkörper zu einer Hochleistungs-Industriekomponente erfordert mehr als nur Hitze – er erfordert absolute thermische Kontrolle.

Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperaturöfen sind speziell dafür konzipiert, die empfindlichen Schrumpfungs- und Atmosphärenanforderungen von Technikerkeramiken zu bewältigen und sicherzustellen, dass Ihre SLA-Teile bis zu 99 % strukturelle Dichte erreichen.

Ob Sie kundenspezifische Temperaturprofile für komplexe Geometrien oder vakuumfähige Kammern für Materialreinheit benötigen, unsere Systeme sind an Ihre individuellen Labor- oder Produktionsanforderungen anpassbar.

Bereit, Ihren Sinterzyklus zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Víctor Meana, Susana Martínez-Pellitero. Additive Manufacturing of Ceramic Reference Spheres by Stereolithography (SLA). DOI: 10.3390/app14177530

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von hochreinem Argon bei der Wärmebehandlung von Al-Cu-Mn-Zr-V-Legierungen? Schützen Sie Ihre Materialintegrität

- Wie funktioniert Natriummetall als Flussmittel? Verbesserung der Sr-Ge-N-Synthese mit Flüssigphasendynamik

- Welche Rolle spielt ein schwingender Ofen bei der Synthese von quaternären Ge-Se-Tl-Sb-Glaslegierungen? Gewährleistung der Homogenität

- Warum muss hochreines Argon-Gas für Aluminiummatrix-Verbundwerkstoffe eingeführt werden? Sorgen Sie für erfolgreiches Sintern mit KINTEK

- Was ist die Funktion eines Labor-Trockenschranks bei der Lösungsmittelentfernung aus Dünnschichten? Gewährleistung einer fehlerfreien Verfestigung

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Was sind die Nachteile von Kammeröfen? Wesentliche Einschränkungen bei Effizienz und Qualität

- Warum sind benutzerdefinierte Funktionen (UDFs) für die Modellierung komplexer Verbrennungsprozesse notwendig? Präzision in der Ofensimulation freischalten