Die Hauptnachteile von Kammeröfen sind betriebliche Ineffizienz aufgrund manueller Handhabung, höherer Energieverbrauch durch das Aufheizen von Vorrichtungen und inkonsistente Produktqualität durch ungleichmäßige Erwärmung. Diese Faktoren machen sie weniger geeignet für Produktionsumgebungen mit hohem Volumen und Automatisierung, in denen Prozessuniformität und Energieeffizienz entscheidend sind.

Obwohl Kammeröfen Flexibilität für unterschiedliche Produktionschargen bieten, führt ihr inhärentes Design zu erheblichen Kompromissen. Die Kernherausforderung liegt darin, diese Flexibilität gegen inhärente Nachteile hinsichtlich Prozesskonsistenz, Energieeffizienz und Integration in moderne, automatisierte Produktionslinien abzuwägen.

Ineffizienz im Produktionsfluss und Energieverbrauch

Ein wesentlicher Nachteil ergibt sich aus der fundamentalen „Chargen“-Natur des Betriebs. Im Gegensatz zu einem kontinuierlichen Prozess muss die Arbeit mit jeder Ladung stoppen und neu beginnen, was Engpässe verursacht und überschüssige Energie verbraucht.

Manuelle Handhabung unterbricht die Automatisierung

In einer typischen Produktionslinie müssen Teile entfernt und manuell für die Verarbeitung im Kammerofen gruppiert werden. Bediener beladen die Teile auf Vorrichtungen wie Körbe oder Gestelle, die dann in den Ofen gestellt werden.

Dieser manuelle Schritt unterbricht den Fluss einer automatisierten Produktionslinie und verursacht Arbeitskosten und potenzielle Handhabungsfehler.

Gesteigerter Energieverbrauch

Die Vorrichtungen, die zur Aufnahme der Teile erforderlich sind – die Körbe, Gestelle und Wagen – stellen ebenfalls eine erhebliche thermische Masse dar. Diese „tote Last“ muss bei jedem einzelnen Zyklus zusammen mit dem Produkt erhitzt und abgekühlt werden.

Dieser Prozess verbraucht eine beträchtliche Menge an Energie, die nicht in die Behandlung des Produkts fließt, was die gesamten Betriebskosten erhöht.

Längere Gesamtprozesszeiten

Die Verarbeitung von Teilen in einzelnen Chargen kann langsamer sein als bei der Verwendung eines Durchlaufofens, bei dem das Produkt kontinuierlich durch den Wärmebehandlungszyklus bewegt wird.

Für die Massenproduktion kann die Zeit, die für das Laden, Entladen, Erhitzen und Abkühlen einzelner Chargen benötigt wird, schnell zu einem großen Produktionsengpass werden.

Die Herausforderung der Prozesskonsistenz

Die Erzielung eines einheitlichen Ergebnisses über alle Teile in einer großen Charge hinweg ist bei diesen Öfen eine anhaltende technische Herausforderung.

Hohes Risiko ungleichmäßiger Erwärmung

Teile in der Nähe der Wärmequelle des Ofens erwärmen sich zwangsläufig schneller und erreichen eine höhere Temperatur als Teile im Zentrum der Ladung.

Dieses Temperaturgefälle kann zu inkonsistenten metallurgischen Eigenschaften, Härte oder Aushärtung über die gesamte Charge hinweg führen, was potenziell die Produktqualität und Zuverlässigkeit beeinträchtigt.

Erfordert sorgfältige Überwachung

Aufgrund des Risikos einer nicht gleichmäßigen Erwärmung erfordern Kammeröfen eine sorgfältige Überwachung, um sicherzustellen, dass alle Komponenten die richtige thermische Behandlung erhalten.

Dies ist besonders kritisch für große oder komplexe Teile, bei denen Temperaturunterschiede zwischen den Abschnitten erheblich sein können und zur Steuerung speziell optimierte Temperaturprofile erfordern.

Abwägungen und Einschränkungen verstehen

Über die primären Probleme der Effizienz und Konsistenz hinaus führen bestimmte Konstruktionen und Anwendungen zu weiteren Nachteilen, die berücksichtigt werden müssen.

Kontaminationsrisiko bei Atmosphärenöfen

Bei Prozessen, die eine kontrollierte Atmosphäre erfordern, wie z. B. bei Niedervakuum-Kammeröfen, kann das Kontaminationsrisiko im Vergleich zu Hochvakuumsystemen höher sein.

Diese Einschränkung macht sie weniger geeignet für Anwendungen, die extreme Reinheit erfordern, wie z. B. in der Halbleiter- oder Werkstoffindustrie.

Physikalischer Platzbedarf und Vorbereitungsbereich

Kammeröfen, insbesondere große horizontale Modelle, können eine erhebliche Menge an Fabrikfläche beanspruchen.

Zusätzlich zum Gerät selbst muss Platz für Vorbereitungsbereiche reserviert werden, in denen Chargen vor dem Beladen zusammengestellt und nach dem Abkühlen zerlegt werden, wodurch sich der Betriebsflächenbedarf weiter erhöht.

Ist ein Kammerofen für Ihre Anwendung geeignet?

Die Wahl des richtigen Ofens erfordert eine Abwägung seiner Flexibilität gegenüber seinen inhärenten Einschränkungen. Ihre Produktionsziele sollten der entscheidende Faktor sein.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion standardisierter Güter liegt: Ein Durchlaufofen ist wahrscheinlich die bessere Investition, um den Durchsatz zu maximieren und die Prozesskonsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger, kleinteiliger oder komplexer Teile liegt: Ein Kammerofen bietet die notwendige Flexibilität, Sie müssen jedoch Ihren Prozess so gestalten, dass eine ungleichmäßige Erwärmung gemindert und höhere Energiekosten berücksichtigt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessen mit hoher Reinheit liegt: Ein Standard-Kammerofen kann eine inakzeptable Kontamination verursachen, und möglicherweise ist ein spezielles Hochvakuumsystem erforderlich.

Das Verständnis dieser Nachteile ermöglicht es Ihnen, die richtige Wärmebehandlungstechnologie auszuwählen, die Ihren spezifischen betrieblichen Anforderungen und Qualitätsstandards entspricht.

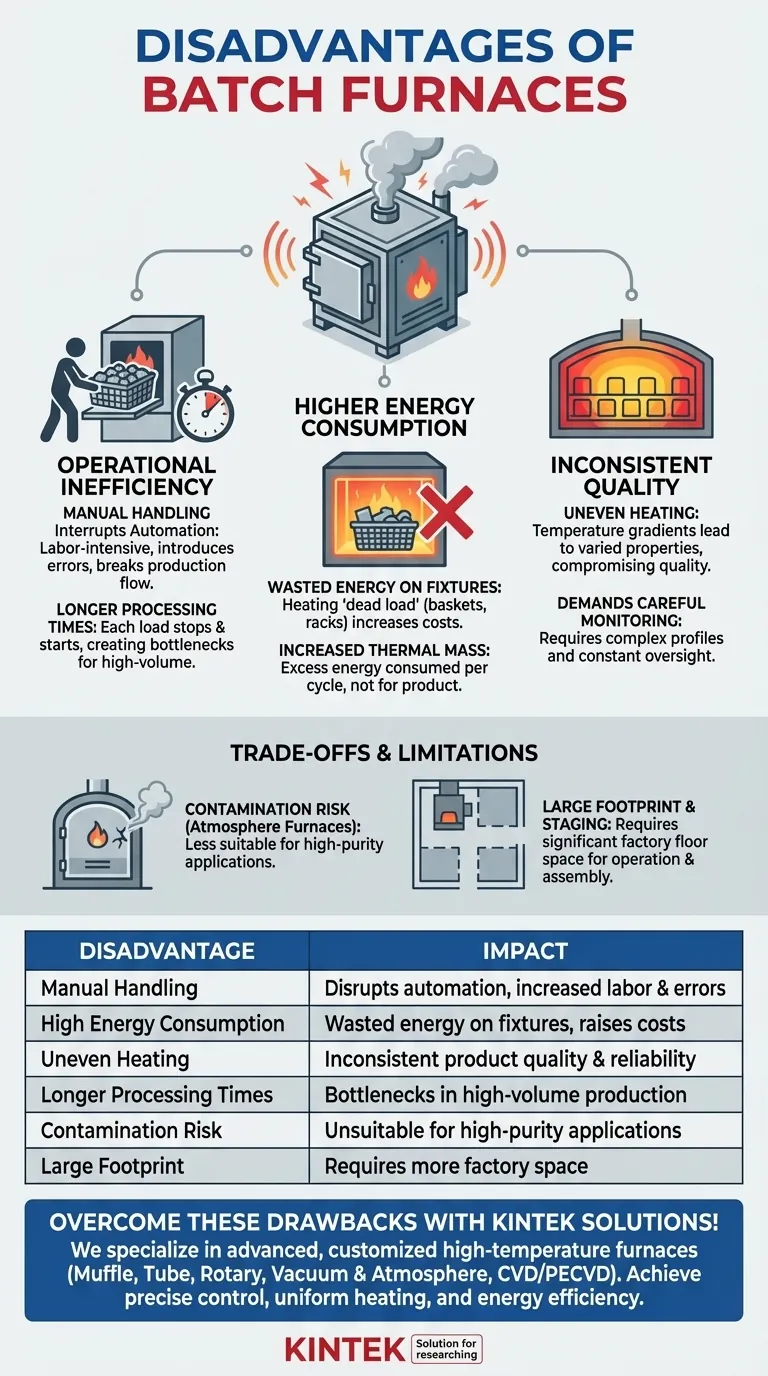

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Manuelle Handhabung | Stört die Automatisierung, erhöht Arbeitskosten und Fehler |

| Hoher Energieverbrauch | Energieverschwendung durch Vorrichtungen, erhöht Betriebskosten |

| Ungleichmäßige Erwärmung | Führt zu inkonsistenter Produktqualität und Zuverlässigkeit |

| Längere Prozesszeiten | Verursacht Engpässe in der Massenproduktion |

| Kontaminationsrisiko | Nicht geeignet für Hochreinheitsanwendungen wie Halbleiter |

| Großer Platzbedarf | Benötigt mehr Fabrikfläche für Vorbereitung und Betrieb |

Haben Sie mit Ineffizienzen von Kammeröfen zu kämpfen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch Nutzung exzellenter F&E und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken Tiefenanpassungsfähigkeiten. Ob Sie in der Materialwissenschaft, der Fertigung oder der Forschung tätig sind, unsere Lösungen gewährleisten präzise Temperaturregelung, gleichmäßige Erwärmung und Energieeffizienz, um die Nachteile von Kammeröfen zu überwinden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung mit zuverlässigen, kundenspezifischen Geräten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung