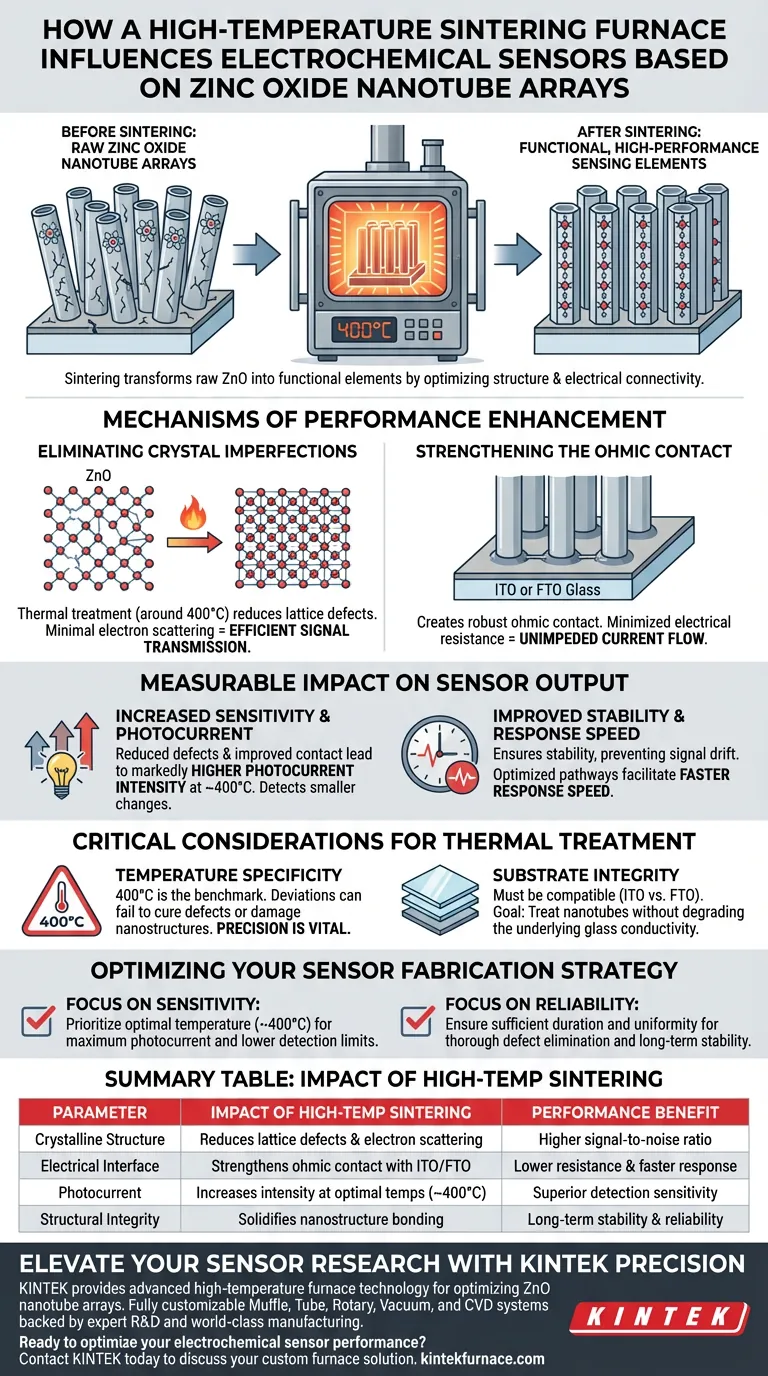

Hochtemperatur-Sintern ist der entscheidende Verarbeitungsschritt, der rohe Zinkoxid (ZnO)-Nanoröhren-Arrays in funktionale, Hochleistungs-Sensorelemente umwandelt. Durch die kontrollierte Wärmebehandlung der Arrays, typischerweise bei etwa 400 Grad Celsius, optimiert der Ofen die strukturelle Integrität und elektrische Konnektivität des Materials, was zu einer signifikant höheren Empfindlichkeit, Stabilität und Ansprechgeschwindigkeit führt.

Der Sinterofen ist der entscheidende Faktor für die Qualität des Sensors und verwandelt eine abgeschiedene Struktur in eine brauchbare elektronische Komponente. Dies geschieht durch die gleichzeitige Behebung interner Kristallfehler und die Verfestigung der elektrischen Verbindung zwischen dem Nanomaterial und seinem Substrat.

Die Mechanismen der Leistungssteigerung

Um zu verstehen, wie der Ofen die Sensorleistung verbessert, müssen wir die mikroskopischen Veränderungen betrachten.

Beseitigung von Kristallfehlern

Die Hauptfunktion des Hochtemperatur-Ofens ist die Beseitigung von Gitterfehlern in der Zinkoxid-Struktur.

Während die Nanoröhren einer Wärmebehandlung unterzogen werden, ordnen sich die Atome in einer geordneteren kristallinen Struktur an. Diese Reduzierung von Defekten minimiert die Elektronenstreuung, was für eine effiziente Signalübertragung entscheidend ist.

Stärkung des ohmschen Kontakts

Damit ein Sensor funktioniert, muss das Sensormaterial effektiv mit der Hardware kommunizieren.

Das Sintern erzeugt einen robusten ohmschen Kontakt zwischen den ZnO-Nanostrukturen und dem leitfähigen Substrat (typischerweise ITO- oder FTO-Glas). Dies stellt sicher, dass der elektrische Widerstand an der Grenzfläche minimiert wird, was einen ungehinderten Stromfluss ermöglicht.

Messbare Auswirkungen auf die Sensorleistung

Die durch den Ofen erzielten strukturellen Verbesserungen führen direkt zu messbaren Leistungskennzahlen für elektrochemische Biosensoren.

Erhöhte Empfindlichkeit und Photostrom

Die Reduzierung von Defekten und die verbesserte Kontaktresistenz führen zu einer deutlichen Erhöhung der Photostromintensität.

Beispielsweise wurde gezeigt, dass das Sintern bei 400 Grad Celsius diese Intensität signifikant erhöht. Ein stärkeres Signal korreliert direkt mit einer höheren Empfindlichkeit, wodurch der Sensor kleinere Änderungen in der Zielumgebung erkennen kann.

Verbesserte Stabilität und Ansprechgeschwindigkeit

Zuverlässigkeit ist bei der Biosensorik ebenso wichtig wie die Empfindlichkeit.

Die Hochtemperaturbehandlung gewährleistet die Stabilität des Sensors und verhindert Signalabweichungen über die Zeit. Darüber hinaus erleichtern die optimierten elektrischen Pfade eine schnellere Ansprechgeschwindigkeit, wodurch der Sensor empfindlicher auf sofortige Änderungen reagiert.

Wichtige Überlegungen zur Wärmebehandlung

Obwohl die Vorteile klar sind, hängt der Prozess von einer präzisen Ausführung ab, um abnehmende Erträge zu vermeiden.

Temperaturspezifität

Die Referenz hebt 400 Grad Celsius als Benchmark für die Leistungssteigerung hervor.

Eine signifikante Abweichung von validierten Temperaturen kann dazu führen, dass Defekte nicht behoben werden oder die Nanostrukturen beschädigt werden. Präzision bei der Temperaturregelung des Ofens ist unerlässlich.

Substratintegrität

Der Prozess beinhaltet das Erhitzen der gesamten Baugruppe, einschließlich des leitfähigen Glases.

Die Wahl des Substrats (ITO vs. FTO) muss mit den Sintertemperaturen kompatibel sein, die zur Behandlung des Zinkoxids erforderlich sind. Ziel ist es, die Nanoröhren zu behandeln, ohne die Leitfähigkeit des darunter liegenden Glases zu beeinträchtigen.

Optimierung Ihrer Sensorherstellungsstrategie

Um das Potenzial Ihrer Zinkoxid-Nanoröhrensensoren zu maximieren, stimmen Sie Ihren Sinterprozess auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf Empfindlichkeit liegt: Priorisieren Sie das Erreichen der optimalen Sintertemperatur (z. B. 400 °C), um die Photostromintensität zu maximieren und die Nachweisgrenzen zu senken.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Stellen Sie sicher, dass Dauer und Gleichmäßigkeit der Wärmebehandlung ausreichen, um Gitterfehler für langfristige Stabilität gründlich zu beseitigen.

Eine präzise Wärmebehandlung ist der Unterschied zwischen einem theoretischen Konzept und einem kommerziell rentablen elektrochemischen Sensor.

Zusammenfassungstabelle:

| Parameter | Auswirkung des Hochtemperatur-Sinterns | Leistungsnutzen |

|---|---|---|

| Kristalline Struktur | Reduziert Gitterfehler und Elektronenstreuung | Höheres Signal-Rausch-Verhältnis |

| Elektrische Grenzfläche | Verstärkt den ohmschen Kontakt mit ITO/FTO-Substraten | Niedrigerer Widerstand & schnellere Reaktion |

| Photostrom | Erhöht die Intensität bei optimalen Temperaturen (~400 °C) | Überlegene Nachweisempfindlichkeit |

| Strukturelle Integrität | Verfestigt die Bindung der Nanostruktur | Langfristige Stabilität & Zuverlässigkeit |

Verbessern Sie Ihre Sensorforschung mit KINTEK Precision

Präzise thermische Verarbeitung ist die Brücke zwischen einem Rohmaterial und einem Hochleistungs-Biosensor. KINTEK bietet die fortschrittliche Hochtemperatur-Ofentechnologie, die erforderlich ist, um die exakten thermischen Profile zu erzielen, die für die Optimierung von ZnO-Nanoröhren-Arrays notwendig sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Laboranforderungen anpassbar sind. Egal, ob Sie die Photostromintensität maximieren oder die langfristige Gerätestabilität gewährleisten möchten, unsere Systeme liefern die Gleichmäßigkeit und Kontrolle, die Ihre Forschung erfordert.

Bereit, die Leistung Ihrer elektrochemischen Sensoren zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Ioanna-Aglaia Vagena, Nefeli Lаgopati. Functionalized ZnO-Based Nanocomposites for Diverse Biological Applications: Current Trends and Future Perspectives. DOI: 10.3390/nano14050397

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welche Rolle spielt ein Hochleistungs-Trockenschrank im Hydrothermalreaktionsstadium von CoO/CoSe-Nanopartikeln?

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizmechanismen für Ihr Labor

- Warum ist eine präzise Steuerung der Heiz- und Kühlraten für eisenoxidiertes Cerdioxid notwendig? Optimieren Sie Ihre Katalysatorleistung

- Welche Rolle spielt ein Laborofen bei der Beschichtung von Nanokompositpulvern? Master-Fertigung von Dünnschichtsensoren

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für MoS2/C-Pulver? Bewahrung von Reinheit und Nanostruktur

- Warum ist der Kugelmühlen-Schritt für die Synthese von NN-10ST-Keramik unerlässlich? Ermöglichung der Bildung hochreiner Phasen

- Warum ist die Laborerhitzungs- und Kochphase im Mazerationsprozess von Holzfasern unerlässlich?