Die sauerstoffangereicherte Verbrennung (OEC) verändert die thermische Effizienz grundlegend, indem sie die Sauerstoffkonzentration im Oxidationsmittelstrom über die standardmäßigen 21 % der Umgebungsluft erhöht. Dieser Prozess eliminiert systematisch das Volumen an Stickstoff – einem inerten Gas, das die Effizienz beeinträchtigt –, was zu einer erheblich reduzierten Abgasmenge, geringeren Wärmeverlusten und einem reduzierten Kraftstoffverbrauch führt.

Durch die Erhöhung des Sauerstoffgehalts des Oxidationsmittels über 21 % hinaus minimiert OEC drastisch das Stickstoffvolumen. Dies reduziert direkt die Abgaswärmeverluste und den Kraftstoffverbrauch, was zu einem deutlich effizienteren thermischen Prozess im Vergleich zur herkömmlichen Luftverbrennung führt.

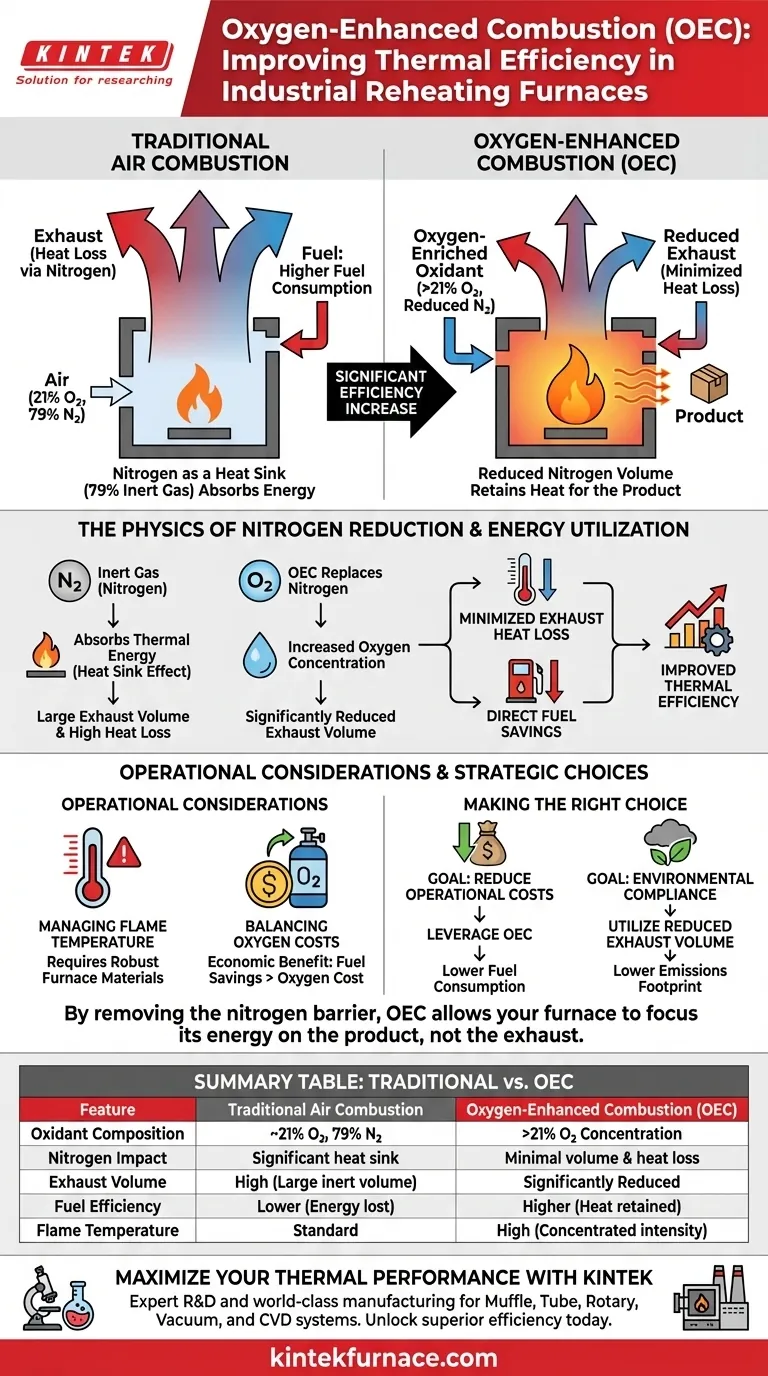

Die Physik der Stickstoffreduzierung

Die Rolle inerter Gase

Bei der herkömmlichen Luftverbrennung besteht die Luftzufuhr zu fast 79 % aus Stickstoff. Dieser Stickstoff nimmt nicht an der Verbrennungsreaktion teil; er ist in diesem Kontext chemisch inert.

Der Wärmesenken-Effekt

Trotz seiner Inertheit absorbiert Stickstoff eine enorme Menge an thermischer Energie. Er wirkt als „Wärmesenke“ und entzieht der Flamme Energie, die eigentlich auf das im Ofen erhitzte Produkt gerichtet sein sollte.

Reduzierung des Abgasvolumens

Die OEC-Technologie ersetzt diesen Stickstoff durch Sauerstoff. Da weniger inertes Gas durch das System strömt, ist das gesamte produzierte Abgasvolumen erheblich reduziert.

Verbesserung der Energieausnutzung

Minimierung von Abgaswärmeverlusten

Der Haupttreiber für die Effizienz bei OEC ist die Reduzierung der „fühlbaren Wärme“, die über den Schornstein verloren geht. Wenn Sie die Menge des heißen Abgases, das den Ofen verlässt, reduzieren, behalten Sie mehr Wärme im Inneren der Kammer.

Direkte Kraftstoffeinsparungen

Da das System keine Energie mehr verschwendet, um Stickstoff zu erhitzen, der einfach in die Atmosphäre abgeleitet wird, sinkt der Kraftstoffbedarf. Sie verbrauchen weniger Kraftstoff, um die gleiche Zieltemperatur für den Wiedererwärmungsprozess zu erreichen.

Verbesserte thermische Effizienz

Die Kombination aus geringerem Kraftstoffverbrauch und höherer Wärmespeicherung führt zu einer deutlichen Steigerung der Gesamtwärmeeffizienz. Die Energie wird für die Prozesslast genutzt und nicht zur Erhitzung der Atmosphäre.

Verständnis der betrieblichen Überlegungen

Steuerung der Flammentemperatur

Während OEC die Effizienz verbessert, kann die Entfernung von Stickstoff (der als thermischer Ballast wirkt) zu höheren Flammentemperaturen führen. Betreiber müssen sicherstellen, dass die Ofenmaterialien und feuerfesten Auskleidungen dieser erhöhten Intensität standhalten.

Abwägung der Sauerstoffkosten

Die Effizienzgewinne durch Kraftstoffeinsparungen müssen gegen die Kosten für die Erzeugung oder den Kauf von reinem Sauerstoff abgewogen werden. Der wirtschaftliche Nutzen wird realisiert, wenn die Kraftstoffeinsparungen die Kosten für die Sauerstoffversorgung übersteigen.

Die richtige Wahl für Ihr Ziel treffen

Die Implementierung der sauerstoffangereicherten Verbrennung ist eine strategische Entscheidung, die von Ihren spezifischen betrieblichen Engpässen abhängt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Nutzen Sie OEC, um den Kraftstoffverbrauch zu senken, indem Sie die Energieeinsparungen durch die Erhitzung von inertem Stickstoff eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Nutzen Sie die Reduzierung des gesamten Abgasvolumens, um den gesamten Emissions-Fußabdruck Ihrer Anlage zu verringern.

Durch die Beseitigung der Stickstoffbarriere ermöglicht OEC Ihrem Ofen, seine Energie auf das Produkt zu konzentrieren und nicht auf den Abgasstrom.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Luftverbrennung | Sauerstoffangereicherte Verbrennung (OEC) |

|---|---|---|

| Oxidationsmittelzusammensetzung | ~21 % Sauerstoff, 79 % Stickstoff | >21 % Sauerstoffkonzentration |

| Stickstoffauswirkung | Wirkt als signifikante Wärmesenke | Minimale Stickstoffmenge und Wärmeverlust |

| Abgasvolumen | Hoch (große Menge an inertem Gas) | Erheblich reduziert |

| Kraftstoffeffizienz | Niedriger (Energieverlust über den Schornstein) | Höher (mehr Wärme bleibt im Ofen) |

| Flammentemperatur | Standard | Hoch (konzentrierte Intensität) |

Maximieren Sie Ihre thermische Leistung mit KINTEK

Sind Sie bereit, Ihre Labor- oder industriellen Heizprozesse zu transformieren? Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Präzision und Effizienz ausgelegt sind. Egal, ob Sie die Energieausnutzung optimieren müssen oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unser Team steht Ihnen zur Seite.

Schalten Sie noch heute überlegene Effizienz frei – Kontaktieren Sie KINTEK für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird eine Hochtemperatur-Reaktionskammer mit einem Platinstreifen für die In-situ-XRD-Analyse von Calciumferriten verwendet?

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Was ist der Zweck des Langzeitstabilisierungs-Sinterungsschritts bei 250°C? Sichern Sie die Integrität Ihres CuO-Nano-Netzwerks

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Warum wird ein hochpräziser Hochtemperatur-Ofen für mechanische Prüfungen benötigt? Sichere zuverlässige Materialdaten

- Was ist die Bedeutung der Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Aktivierung in Salzschmelzen? Sicherstellung der Porenpure

- Wie unterstützt eine Heizkammer mit kontinuierlichem Argonstrom die CMF-Prüfung? Sicherstellung einer reinen thermischen Analyse

- Warum wird ein Backenbrecher zum anfänglichen Zerkleinern von Magnesiterz verwendet? Maximieren Sie die Effizienz und schützen Sie Ihre Mühle