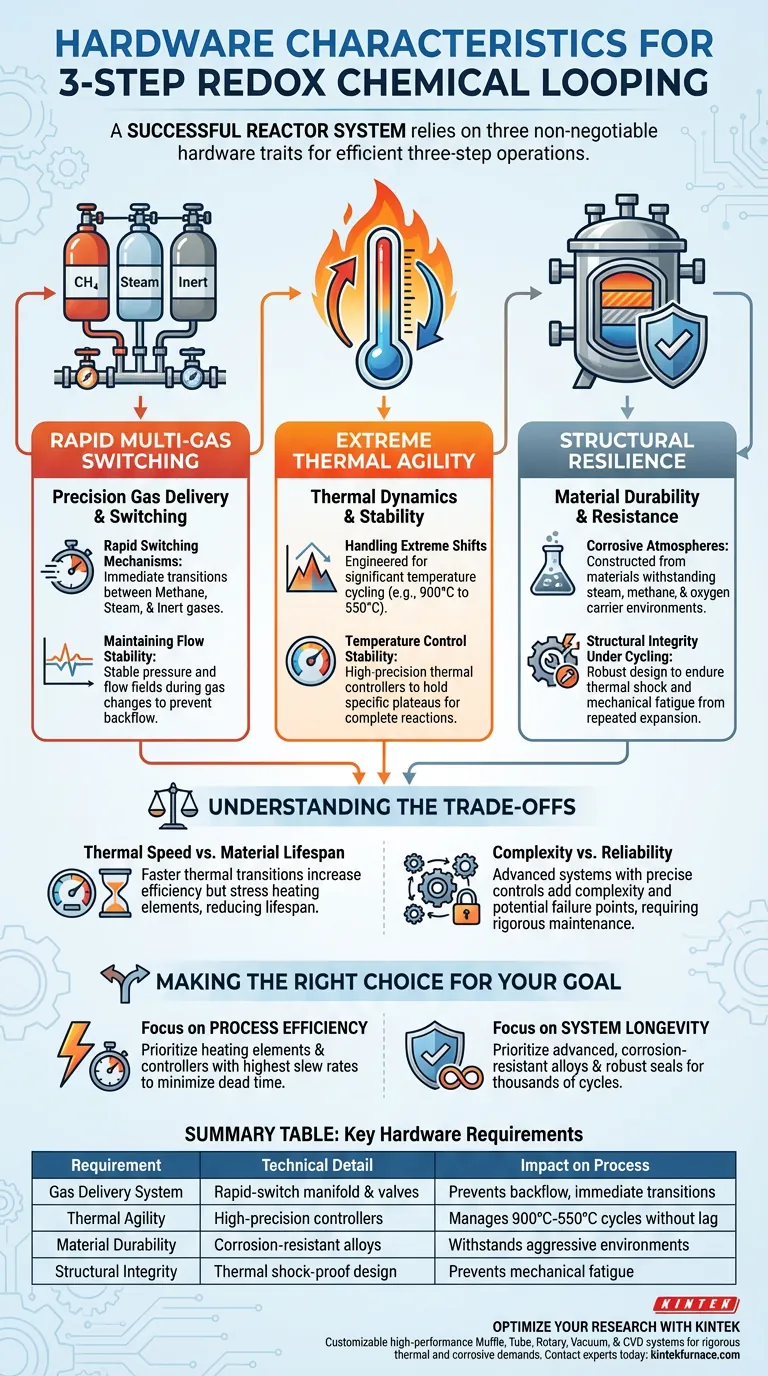

Ein erfolgreiches Reaktorsystem für dreistufige Redoxoperationen basiert auf drei nicht verhandelbaren Hardware-Eigenschaften: schnelles Umschalten mehrerer Gase, extreme thermische Agilität und strukturelle Widerstandsfähigkeit gegen Korrosion. Das System muss nahtlos zwischen Methan, Dampf und Inertgasen wechseln und dabei aggressive Temperaturschwankungen bewältigen, wie z. B. einen Abfall von 900 °C auf 550 °C, ohne die Druckstabilität zu verlieren.

Die Kernherausforderung im dreistufigen chemischen Kreislauf liegt nicht nur in der Chemie, sondern auch in der physischen Belastung des Zyklus. Der Erfolg hängt von Hardware ab, die schnellen Temperaturgradienten und korrosiven Umgebungen standhält und gleichzeitig durch präzise Flusskontrolle eine strikte Trennung der Prozessgase gewährleistet.

Präzise Gaszufuhr und Umschaltung

Schnelle Umschaltmechanismen

Die Hardware muss über ein Gasverteiler- und Ventilsystem verfügen, das schnelles Umschalten zwischen mehreren verschiedenen Prozessgasen ermöglicht.

Da der Prozess drei verschiedene Schritte umfasst – oft unter Verwendung von Methan, Dampf und inerten Trägergasen – muss der Übergang zwischen diesen Eingängen sofort erfolgen, um die Prozesseffizienz aufrechtzuerhalten.

Aufrechterhaltung der Flussstabilität

Trotz der schnellen Änderungen der Eingangsgase muss das Reaktordesign stabile Druck- und Flussfelder gewährleisten.

Druckschwankungen während des Gaswechsels können die Reaktionskinetik stören oder Rückströmungen verursachen, wodurch die Aufrechterhaltung einer stabilen Flussumgebung während der Umschaltphase entscheidend wird.

Thermische Dynamik und Stabilität

Bewältigung extremer Temperaturschwankungen

Die Reaktionshardware muss für signifikante und häufige Temperaturzyklen ausgelegt sein.

Ein typischer Zyklus kann einen Wechsel von Methanreduktion bei einem Hoch von 900 °C zur Dampfoxidation bei 550 °C erfordern. Die Heiz- und Kühlelemente müssen reaktionsschnell genug sein, um diese Änderungen effizient und ohne Verzögerung zu erreichen.

Stabilität der Temperaturregelung

Über das Erreichen von Temperaturen hinaus erfordert das System exzellente Regelstabilität, um diese spezifischen thermischen Plateaus zu halten.

Abweichende Temperaturen während der Reduktions- oder Oxidationsphasen können zu unvollständigen Reaktionen oder unerwünschten Nebenprodukten führen, was hochpräzise thermische Regler und Sensoren erfordert.

Materialhaltbarkeit und Widerstandsfähigkeit

Beständigkeit gegen korrosive Atmosphären

Die inneren Komponenten des Reaktors müssen aus Materialien gefertigt sein, die korrosiven Atmosphären standhalten können.

Die Wechselwirkung von Dampf-, Methan- und Sauerstoffträgern bei hohen Temperaturen schafft eine aggressive Umgebung, die Standard-Reaktormaterialien schnell abbauen kann.

Strukturelle Integrität unter Zyklen

Das Hardware-Design muss die physische Belastung durch thermische Schocks berücksichtigen.

Wiederholte Zyklen zwischen 900 °C und 550 °C verursachen Ausdehnung und Kontraktion, die zu Materialermüdung führen können. Der Reaktorkessel und die Dichtungen müssen robust genug sein, um unter dieser ständigen physischen Belastung die Integrität zu wahren.

Verständnis der Kompromisse

Thermische Geschwindigkeit vs. Materiallebensdauer

Während schnelle Temperaturänderungen für die Prozesseffizienz notwendig sind, belasten sie die Hardware maximal. Das Streben nach schnelleren thermischen Übergängen verkürzt oft die Betriebslebensdauer von Heizelementen und Reaktionswänden aufgrund von thermischer Ermüdung.

Komplexität vs. Zuverlässigkeit

Die Implementierung von Systemen für schnelles Gasumschalten und präzise Temperaturmodulation erhöht die mechanische Komplexität des Reaktors. Dies führt zu mehr potenziellen Fehlerquellen, die einen rigorosen Wartungsplan erfordern, um Lecks oder Sensorabweichungen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Reaktorsystem auszuwählen oder zu entwerfen, stimmen Sie die Hardware-Fähigkeiten mit Ihren spezifischen Forschungs- oder Produktionsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Priorisieren Sie Heizelemente und Regler mit den höchsten Anstiegsgeschwindigkeiten, um die Totzeit zwischen den Sollwerten von 900 °C und 550 °C zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Systemlanglebigkeit liegt: Priorisieren Sie die Auswahl fortschrittlicher, korrosionsbeständiger Legierungen und robuster Dichtungen, die Tausende von thermischen Zyklen ohne Degradation überstehen können.

Wählen Sie Hardware, die die Volatilität des Redox-Zyklus in einen kontrollierten, wiederholbaren Vorteil verwandelt.

Zusammenfassungstabelle:

| Wichtige Hardware-Anforderung | Technische Details | Auswirkung auf den Prozess |

|---|---|---|

| Gaszuführungssystem | Schnell schaltbarer Verteiler & Ventile | Verhindert Rückströmung; gewährleistet sofortigen Gasübergang |

| Thermische Agilität | Hochpräzise thermische Regler | Bewältigt 900 °C bis 550 °C Zyklen ohne Stabilitätsverzögerung |

| Materialhaltbarkeit | Korrosionsbeständige Legierungen & Dichtungen | Hält aggressiven Dampf-/Methan-/Sauerstoffumgebungen stand |

| Strukturelle Integrität | Thermisch schockresistentes Behälterdesign | Verhindert Materialermüdung während wiederholter Ausdehnungszyklen |

Optimieren Sie Ihre chemische Kreislaufforschung mit KINTEK

Der Übergang zwischen komplexen Redox-Schritten erfordert Hardware, die niemals Kompromisse bei Präzision oder Haltbarkeit eingeht. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um den strengen thermischen und korrosiven Anforderungen Ihrer spezifischen chemischen Kreislaufanwendungen gerecht zu werden.

Bereit, ein widerstandsfähigeres Labor aufzubauen? Kontaktieren Sie noch heute unsere Experten, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Stefano Scognamiglio, Gianluca Landi. Tunable H <sub>2</sub> /Syngas Production by Chemical Looping Reforming of Methane over La <sub>0.6</sub> Sr <sub>0.4</sub> <i>M</i> <sub>x</sub> <i>M’</i> <sub>1‐x</sub> ( <i>M</i> , <i>M’</i> = Fe, Mn, Co)O <sub>3</sub> Perovskites. DOI: 10.1002/cctc.202500554

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Graphitofen-Technik? Ein Leitfaden zur Ultra-Spurenmetallanalyse

- Warum ist mehrfaches Umschmelzen für Bi-Sb-Legierungen notwendig? Erreichen Sie noch heute perfekte Zusammensetzungsuniformität

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Was sind die drei Hauptkategorien von Dünnschichtabscheidemethoden? Ein wichtiger Leitfaden für Materialingenieure

- Wie beeinflussen Oberflächenzustände die Kristallmorphologie von Lithiumcarbonat? Steuerung der Keimbildung für überlegene Partikelform

- Wie wird ein Vakuumimprägnationssystem bei Holz-Auslaugungsbeständigkeitstests eingesetzt? Vollständige Sättigung für EN 84 erreichen

- Was ist die Hauptaufgabe einer Kugelmühle bei der Aufbereitung von Rohstoffen für die Vakuumkarbothermreduktion von Magnesium? Sicherstellung einer vollständigen und schnellen Reaktion

- Was ist die Funktion eines präzisen Heizsystems bei der Hydrolyse von Palmkernöl? Optimieren Sie Ihre Fettsäureausbeute