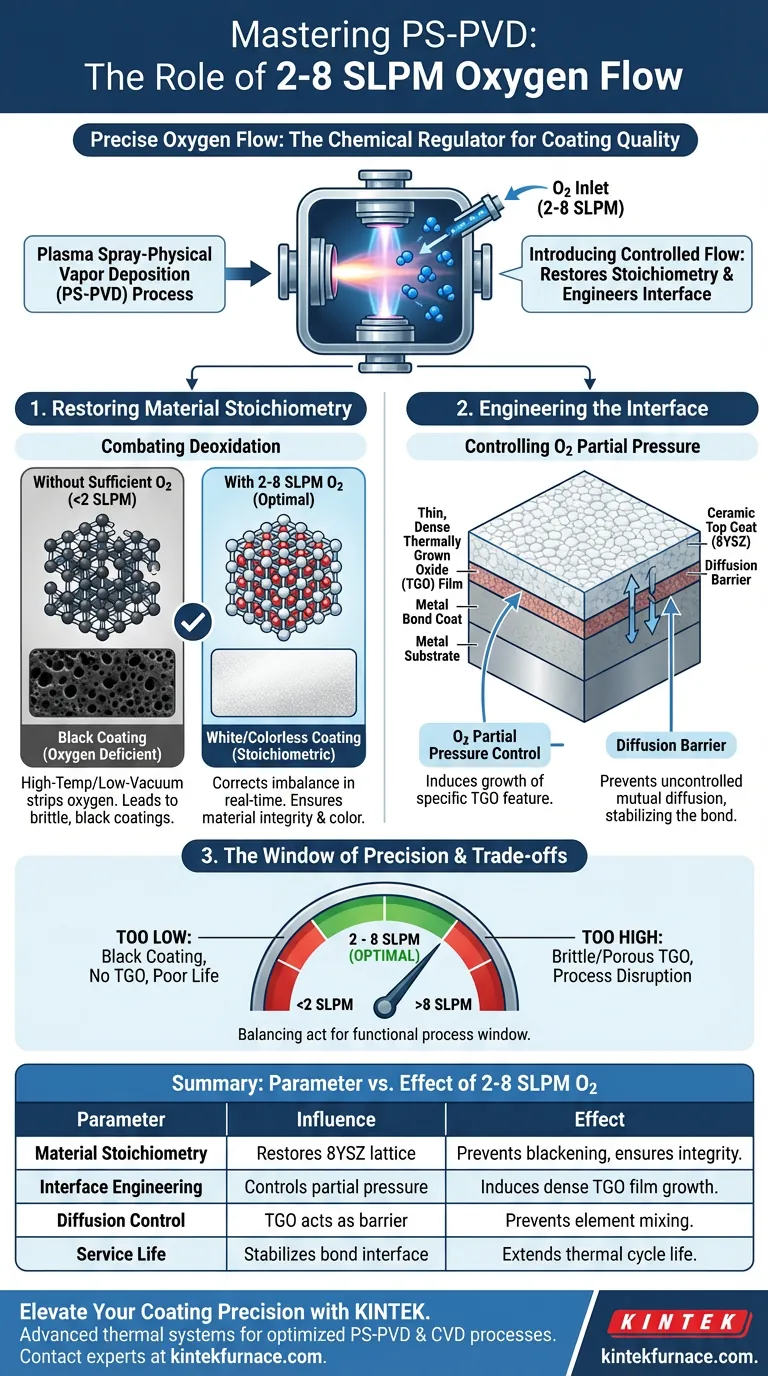

Die Einführung eines kontrollierten Sauerstoffflusses mit einer Rate von 2 bis 8 SLPM während der Plasma-Sprüh-Physikalische-Gasabscheidung (PS-PVD) wirkt als präziser chemischer Regler für das Beschichtungssystem. Diese Zugabe stellt primär die Stöchiometrie von Keramikmaterialien wie 8YSZ wieder her, um Degradation zu verhindern, und entwickelt eine kritische Grenzflächenschicht, die die Lebensdauer der thermischen Barrierebeschichtung erheblich verlängert.

Hochtemperatur-Umgebungen mit niedrigem Druck entziehen Keramikmaterialien von Natur aus Sauerstoff. Die kontrollierte Einführung von Sauerstoff korrigiert dieses Ungleichgewicht, um die Materialintegrität zu erhalten, und induziert einen schützenden Oxidfilm, der als Barriere gegen Beschichtungsversagen wirkt.

Lösung der Stöchiometrie-Herausforderung

Bekämpfung der Deoxidation

Im PS-PVD-Prozess erzeugen die Kombination aus hohen Plasmatemperaturen und niedrigem Vakuumdruck eine reduzierende Umgebung.

Diese Umgebung entzieht aggressiv Sauerstoffatome aus dem Gitter von Keramikmaterialien wie 8YSZ (Yttrium-stabilisiertes Zirkoniumdioxid).

Die Injektion von Sauerstoff bei 2 bis 8 SLPM kompensiert diese Deoxidations-Reduktionsreaktionen in Echtzeit.

Visuelle Indikatoren für Qualität

Wenn die Sauerstoffwerte während der Abscheidung zu niedrig werden, verändert sich die Keramikbeschichtung physisch.

Der offensichtlichste Indikator für Sauerstoffmangel ist, dass die Beschichtung schwarz wird.

Durch die Einhaltung des Flusses innerhalb des angegebenen Bereichs stellt der Prozess sicher, dass die Keramik ihre korrekte chemische Zusammensetzung und Farbe beibehält, was auf eine gesunde, stöchiometrische Beschichtung hindeutet.

Entwicklung der Grenzfläche

Kontrolle des Sauerstoffpartialdrucks

Über die bloße Korrektur der Farbe der Keramik hinaus dient der Sauerstofffluss einem tieferen, strukturellen Zweck.

Er ermöglicht es den Bedienern, den Sauerstoffpartialdruck in der Abscheidungskammer präzise zu steuern.

Dieser Druck ist der Drehregler für chemische Reaktionen, die an der Oberfläche der metallischen Bindungsschicht stattfinden.

Die Rolle des thermisch gewachsenen Oxids (TGO)

Das Hauptziel der Anpassung des Partialdrucks ist die Induktion des Wachstums eines spezifischen Merkmals: eines thermisch gewachsenen Oxidfilms (TGO).

Unter diesen kontrollierten Bedingungen bildet sich eine dünne und dichte Oxidschicht auf der Metallhaftschicht.

Verhinderung unkontrollierter Diffusion

Dieser induzierte TGO-Film dient als kritische Diffusionsbarriere.

Ohne ihn würden Elemente zwischen der Metallhaftschicht und der Keramikdeckschicht einer unkontrollierten gegenseitigen Diffusion unterliegen.

Durch die Hemmung dieser Vermischung stabilisiert der TGO-Film die Grenzfläche und verlängert direkt die thermische Lebensdauer des gesamten Beschichtungssystems.

Verständnis der Kompromisse

Das Fenster der Präzision

Der angegebene Bereich von 2 bis 8 SLPM ist nicht willkürlich; er stellt ein funktionelles Prozessfenster dar.

Ein Betrieb unterhalb dieses Bereichs birgt das Risiko einer unzureichenden Reoxidation, was zu substöchiometrischen (schwarzen) Beschichtungen und einem Mangel an schützender TGO-Bildung führt.

Umgekehrt legen Standard-PVD-Prinzipien, obwohl nicht explizit in der Referenz detailliert, nahe, dass ein übermäßiger Sauerstofffluss die Plasmawolke stören oder zu übermäßigem, sprödem Oxidwachstum führen könnte. Die Einhaltung des spezifischen Durchflusses stellt sicher, dass die TGO dünn und dicht und nicht dick und porös bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer PS-PVD-Beschichtungen zu maximieren, betrachten Sie den Sauerstofffluss als Werkzeug sowohl für die Materialzusammensetzung als auch für die Grenzflächenentwicklung.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Stellen Sie sicher, dass die Durchflussraten ausreichen, um den "Schwärzungseffekt" zu verhindern und sicherzustellen, dass die 8YSZ-Keramik ihre stöchiometrische Struktur beibehält.

- Wenn Ihr Hauptaugenmerk auf Komponentenlebensdauer liegt: Priorisieren Sie eine präzise Druckregelung zur Erzeugung einer kontinuierlichen, dichten TGO-Schicht, da dies der primäre Mechanismus zur Hemmung der Diffusion und zur Verlängerung der thermischen Lebensdauer ist.

Erfolg in PS-PVD beruht nicht nur auf der Abscheidung von Material, sondern auf der aktiven Steuerung der chemischen Umgebung, um ein robustes, mehrschichtiges System aufzubauen.

Zusammenfassungstabelle:

| Parameter-Einfluss | Auswirkung von 2 - 8 SLPM Sauerstofffluss |

|---|---|

| Materialstöchiometrie | Stellt das Sauerstoffgitter in 8YSZ wieder her; verhindert Schwärzung der Keramik. |

| Grenzflächenentwicklung | Steuert den Partialdruck zur Induktion eines dichten thermisch gewachsenen Oxidfilms (TGO). |

| Diffusionskontrolle | TGO wirkt als Barriere und verhindert unkontrollierte gegenseitige Diffusion von Elementen. |

| Lebensdauer | Verlängert die thermische Lebensdauer durch Stabilisierung der Grenzfläche zwischen Keramik und Metallbindung. |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Möchten Sie Ihre PS-PVD- oder CVD-Prozesse optimieren? KINTEK bietet branchenführende Hochtemperatur-Laböfen und anpassbare thermische Systeme, die auf die strengen Anforderungen der Materialwissenschaft zugeschnitten sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten unsere Muffle-, Rohr-, Rotations- und Vakuumsysteme die präzise Steuerung, die zur effektiven Verwaltung von Sauerstoffpartialdrücken und Materialstöchiometrien erforderlich ist.

Bereit, die Effizienz Ihres Labors und die Leistung Ihrer Beschichtungen zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was sind Beispiele für industrielle Niedertemperatur-Heizprozesse? Effizienz und Nachhaltigkeit steigern

- Was ist Induktionserwärmung und für welche Materialien kann sie eingesetzt werden? Ein Leitfaden für schnelles, präzises Erwärmen

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Welche Leistungsmerkmale sind für einen Edelstahlrohr-Autoklaven oder -Reaktor erforderlich, der in SCWG eingesetzt wird?

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Was ist der Hauptzweck des Verschließens der Reaktionsflasche bei 80 °C für die RMF-Synthese? Gewährleistung einer optimalen Polykondensation

- Wie verbessert ein programmierbarer Hochtemperatur-Ofen die Kontrolle der Abkühlraten? Verbesserung der Integrität von Keramikteilen