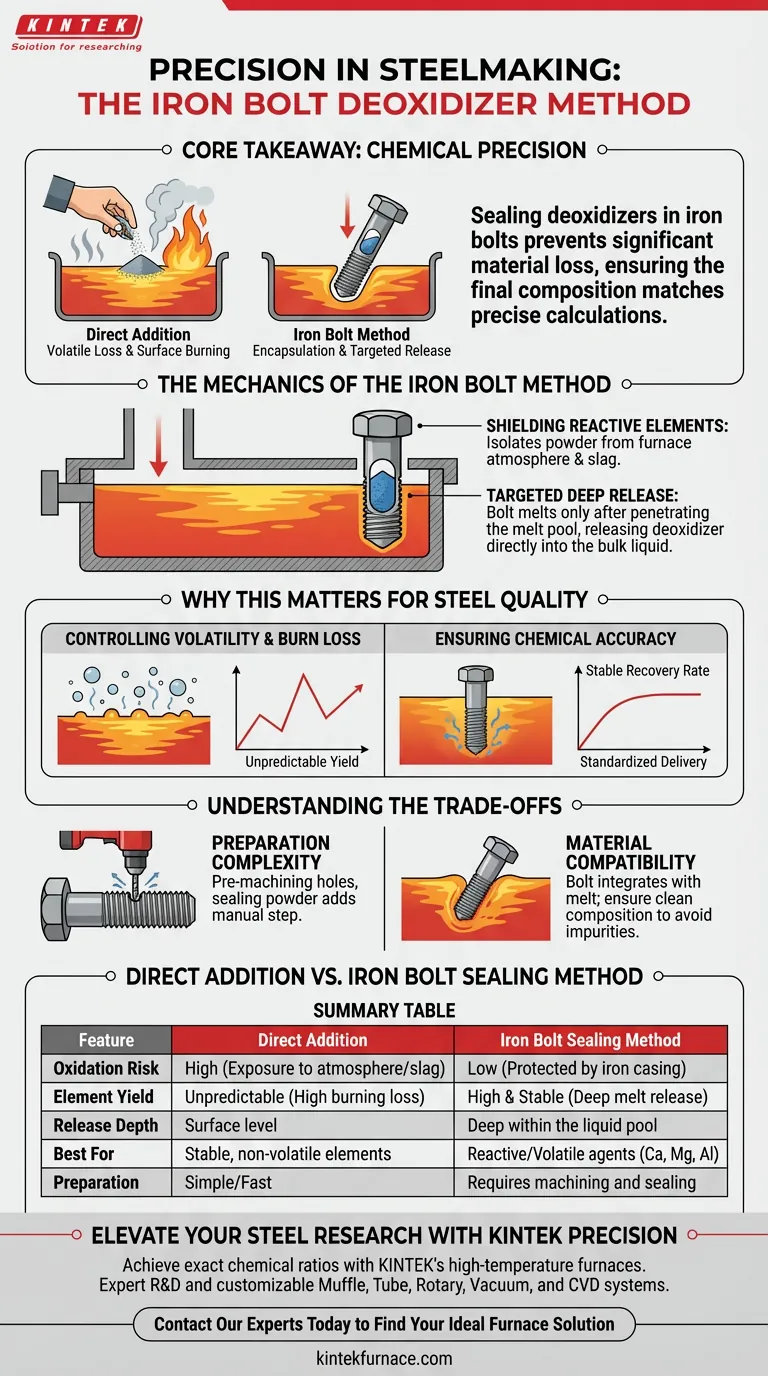

Das Versiegeln von Desoxidationspulvern in Eisenbolzen ist eine entscheidende Technik für chemische Präzision. Diese Methode schützt reaktive oder flüchtige Zusatzstoffe, wie z. B. Kalzium-Silizium-Legierungen oder Aluminiumpulver, vor der Oxidation oder Verdampfung, bevor sie in den geschmolzenen Stahl gelangen. Durch die Einkapselung dieser Pulver dient der Eisenbolzen als Liefermittel, das erst schmilzt, wenn es die Tiefen des flüssigen Bades erreicht hat, um die Mittel genau dort freizusetzen, wo sie benötigt werden.

Kernbotschaft Die direkte Zugabe von flüchtigen Pulvern führt oft zu erheblichen Materialverlusten durch Oberflächenverbrennung und Verdampfung. Die Einkapselung dieser Desoxidationsmittel in Eisenbolzen minimiert diesen Verlust und gewährleistet, dass die endgültige chemische Zusammensetzung Ihren genauen Berechnungen entspricht.

Die Mechanik der Eisenbolzenmethode

Schutz reaktiver Elemente

Viele desoxidierende Mittel sind sehr sauerstoffempfindlich. Wenn sie der Ofenatmosphäre oder der Oberflächenschlacke ausgesetzt sind, können sie sich entzünden oder vorzeitig reagieren.

Der Eisenbolzen dient als schützendes Gehäuse. Er isoliert das Pulver effektiv von der rauen Umgebung oberhalb des Schmelzbades.

Gezielte Tiefenfreisetzung

Das physikalische Gewicht und die Struktur des Bolzens ermöglichen es ihm, die Oberfläche des flüssigen Eisens zu durchdringen. Er schmilzt nicht sofort bei Kontakt.

Stattdessen wandert der Bolzen tief in das Schmelzbad, bevor die Eisenhülle verflüssigt wird. Dies setzt das Desoxidationsmittel direkt in die Masse der Flüssigkeit frei und ermöglicht eine sofortige und effiziente Vermischung.

Warum das für die Stahlqualität wichtig ist

Kontrolle von Flüchtigkeit und Verbrennungsverlusten

Hohe Temperaturen bei der Stahlherstellung führen dazu, dass bestimmte Elemente schnell verdampfen. Dieses Phänomen, bekannt als "Verbrennungsverlust", erschwert die Vorhersage, wie viel Zusatzstoff tatsächlich im Stahl verbleibt.

Das Versiegeln des Pulvers verhindert diese Verdampfung auf der Oberfläche. Es stellt sicher, dass der Zusatzstoff innerhalb des Drucks des flüssigen Eisens eingeschlossen wird, was die Ausbeute des Elements erheblich verbessert.

Gewährleistung chemischer Genauigkeit

Die Einschlussprophylaxe erfordert exakte chemische Verhältnisse. Unvorhersehbare Verluste machen diesen Prozess zu einem Ratespiel.

Durch die Standardisierung der Liefermethode stabilisieren Sie die Rückgewinnungsrate des Desoxidationsmittels. Dies führt zu einer endgültigen chemischen Zusammensetzung, die streng Ihren Zielspezifikationen entspricht.

Verständnis der Kompromisse

Vorbereitungskomplexität

Diese Methode ist nicht so schnell wie die Massenzugabe. Sie erfordert die Vormachinierung von Löchern in Eisenbolzen.

Sie müssen auch sicherstellen, dass das Pulver effektiv in diesen Hohlräumen versiegelt ist. Dies fügt dem Arbeitsablauf einen manuellen Vorbereitungsschritt hinzu, der in Ihrer Zeitplanung berücksichtigt werden muss.

Materialkompatibilität

Der Liefermechanismus (der Bolzen) bringt Masse in die Schmelze ein. Da der Bolzen aus Eisen besteht, integriert er sich im Allgemeinen nahtlos in die Stahlschmelze.

Es muss jedoch sichergestellt werden, dass der Bolzen selbst sauber und von bekannter Zusammensetzung ist, um nicht unbeabsichtigte Verunreinigungen zusammen mit dem Desoxidationsmittel einzubringen.

Maximierung der Präzision bei der Einschlussprophylaxe

Um sicherzustellen, dass Sie diese Technik effektiv einsetzen, berücksichtigen Sie Ihre spezifischen experimentellen oder Produktionsziele:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Verwenden Sie die Eisenbolzenmethode für hochflüchtige Zusatzstoffe (wie Ca oder Mg), um die Variable des Verdampfungsverlusts zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Wägen Sie den Zeitaufwand für die Bearbeitung von Bolzen gegen die Kosten fehlgeschlagener Chargen ab; für Standard-Zusatzstoffe mit geringer Flüchtigkeit ist diese Methode möglicherweise eine unnötige Überkonstruktion.

Indem Sie einen kleinen Zeitaufwand für die Vorbereitung der Bolzen opfern, erhalten Sie die volle Kontrolle über die interne Chemie Ihres Stahls.

Zusammenfassungstabelle:

| Merkmal | Direkte Zugabe | Eisenbolzen-Versiegelungsmethode |

|---|---|---|

| Oxidationsrisiko | Hoch (Exposition gegenüber Atmosphäre/Schlacke) | Gering (geschützt durch Eisenhülle) |

| Elementausbeute | Unvorhersehbar (Hoher Verbrennungsverlust) | Hoch & stabil (Tiefenfreisetzung in der Schmelze) |

| Freisetzungstiefe | Oberflächenniveau | Tief im flüssigen Bad |

| Am besten geeignet für | Stabile, nichtflüchtige Elemente | Reaktive/flüchtige Mittel (Ca, Mg, Al) |

| Vorbereitung | Einfach/Schnell | Erfordert Bearbeitung und Versiegelung |

Verbessern Sie Ihre Stahlforschung mit KINTEK Precision

Die Erzielung exakter chemischer Verhältnisse bei der Einschlussprophylaxe erfordert mehr als nur Technik – sie erfordert die richtige Hochtemperaturumgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Labröfen, die alle für Ihre einzigartigen metallurgischen Bedürfnisse anpassbar sind.

Lassen Sie nicht zu, dass Verbrennungsverluste Ihre Ergebnisse beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um sicherzustellen, dass Ihre Laborprozesse so präzise sind wie Ihre Berechnungen.

Kontaktieren Sie noch heute unsere Experten, um Ihre ideale Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was sind die Vorteile, wenn der Sinterprozess beherrscht wird? Kosteneinsparungen und komplexe Designs erzielen

- Wie beeinflussen Hochtemperaturöfen das Sintern von LTO? Optimieren Sie die Leistung von Lithiumtitanat durch präzise Steuerung

- Was sind die zentralen technischen Vorteile des Einscheiben-Mikrowellen-Sinterns für SSBSN-Keramiken?

- Was sind die technischen Vorteile der Verwendung eines industriellen Mikrowellen-unterstützten Hydrothermalsynthesesystems? Beherrschung der CeO2-Morphologie

- Was ist die Funktion eines hochpräzisen Elektroofens bei der ZnO-CuO-Synthese? Experte thermische Kontrolle für Nanosheets

- Warum werden Hochpräzisions-Trockenschränke mit konstanter Temperatur für Kalium-Schwefel-Batterien benötigt? Gewährleistung der Datenintegrität

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Was ist die Funktion eines Lichtbogenofens bei der Herstellung von Aluminium-Silizium-Modelllegierungen? Experten-Einblicke