Die Beherrschung des Sinterprozesses ist ein Eckpfeiler der modernen Pulvermetallurgie und der fortschrittlichen Fertigung. Es ist der kritische Prozess, der die Herstellung von dichten, festen, nahezu endkonturnahen Komponenten direkt aus einer Pulverbasis ermöglicht. Dies verändert die Produktionsökonomie grundlegend, indem die Notwendigkeit kostspieliger und verschwenderischer Bearbeitungsvorgänge drastisch reduziert oder sogar eliminiert wird.

Der Kernwert der Beherrschung des Sinterns liegt in der Umwandlung eines einfachen Pulvers in eine komplexe, leistungsstarke Komponente in einem einzigen thermischen Schritt. Dies eröffnet Möglichkeiten für filigrane Designs, Kosteneinsparungen und Materialeigenschaften, die mit herkömmlichen subtraktiven Fertigungsverfahren oft nicht erreichbar sind.

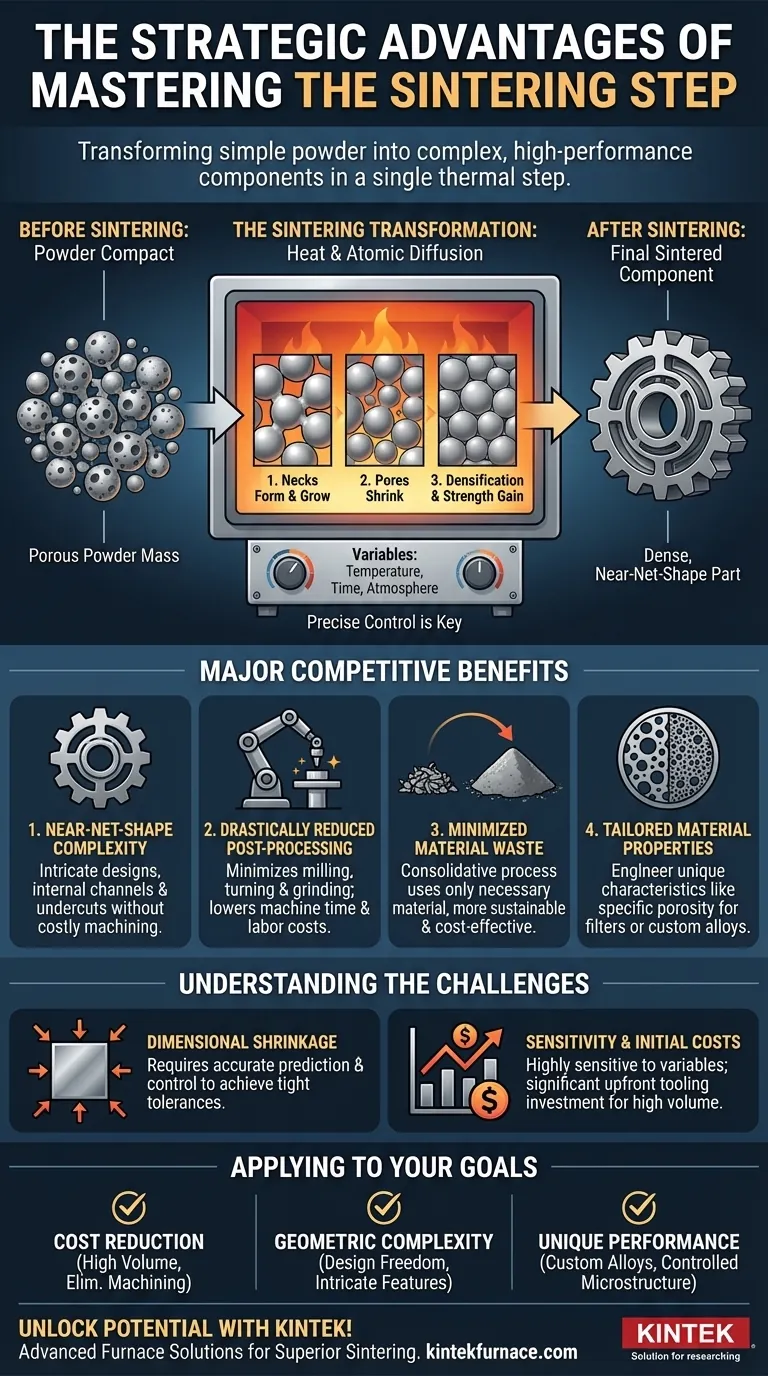

Vom Pulver zum Festkörper: Die Sintertransformation

Um die Vorteile zu verstehen, muss man zunächst erkennen, dass Sintern nicht einfach nur Schmelzen ist. Es handelt sich um einen hochentwickelten Prozess der Atomdiffusion, der bei Temperaturen unterhalb des Schmelzpunktes des Materials stattfindet.

Was ist Sintern?

Sintern ist eine Wärmebehandlung, die auf eine verdichtete Pulvermasse angewendet wird. Die erhöhte Temperatur liefert die Energie für Atome, um über die Grenzen der einzelnen Partikel zu wandern und sie miteinander zu verschmelzen.

Der Mechanismus der Konsolidierung

Dieser Prozess geschieht in Stufen. Zuerst bilden sich an den Kontaktpunkten zwischen den Partikeln „Hälse“. Wenn das Erhitzen fortgesetzt wird, wachsen diese Hälse, und die Poren zwischen den Partikeln schrumpfen, wodurch sich das gesamte Bauteil verdichtet und an Festigkeit gewinnt.

Warum Kontrolle alles ist

Die Beherrschung dieses Prozesses bedeutet die präzise Steuerung der Variablen – Temperatur, Zeit und Ofenatmosphäre –, um diese Transformation auf atomarer Ebene zu steuern. Diese Kontrolle bestimmt direkt die Dichte, die Maßhaltigkeit und die mechanischen Eigenschaften des Endbauteils.

Die strategischen Vorteile der Sinterbeherrschung

Die Kontrolle des Sinterprozesses führt direkt zu erheblichen Wettbewerbs- und technischen Vorteilen, die weit über einen einfachen Heizschritt hinausgehen.

1. Erzielung nahezu endkonturnaher Komplexität

Der bedeutendste Vorteil ist die Herstellung von Teilen, die ihrem Endzustand oder „Nennmaß“ (Net Shape) extrem nahe kommen. Dies ermöglicht die Erstellung hochkomplexer Geometrien, wie z. B. interne Kanäle, Hinterschneidungen oder komplizierte Oberflächenmerkmale, die durch Zerspanung schwierig, unerschwinglich teuer oder unmöglich herzustellen wären.

2. Drastische Reduzierung der Nachbearbeitungskosten

Da die Teile bereits in ihrer nahezu endgültigen Form aus dem Ofen kommen, wird die Notwendigkeit subtraktiver Prozesse wie Fräsen, Drehen oder Schleifen minimiert. Dies bringt einen starken wirtschaftlichen Nutzen, da Maschinenzeit, Werkzeugverschleiß, Arbeitskosten und Produktionsengpässe reduziert werden.

3. Minimierung von Materialabfall

Die traditionelle Zerspanung ist ein subtraktiver Prozess; sie beginnt mit einem großen Materialblock und schneidet alles ab, was nicht das Endteil ist, wodurch erhebliche Abfälle entstehen. Das Sintern ist ein konsolidierender Prozess, der nur das für das Teil benötigte Material verwendet. Dies macht es zu einer nachhaltigeren und kosteneffizienteren Methode, insbesondere bei teuren oder fortschrittlichen Materialien.

4. Erschließung maßgeschneiderter Materialeigenschaften

Die Beherrschung des Sinterns ermöglicht die gezielte Entwicklung einzigartiger Materialcharakteristiken. Durch die Kontrolle der Verdichtung kann man absichtlich ein bestimmtes Maß an Porosität für Anwendungen wie Filter oder selbstschmierende Lager erzeugen. Es ermöglicht auch die Herstellung von Metallmatrixverbundwerkstoffen und einzigartigen Legierungen, die durch Schmelzen und Gießen nicht hergestellt werden können.

Verständnis der Kompromisse und Herausforderungen

Obwohl der Sinterprozess leistungsstark ist, ist er nicht ohne Herausforderungen. Wahre Meisterschaft liegt im Verständnis und in der Minderung dieser inhärenten Komplexitäten.

Die größte Herausforderung: Maßschrumpfung

Wenn die Pulverpartikel verschmelzen und die Poren sich schließen, schrumpft die Komponente. Diese Schrumpfung kann ungleichmäßig sein und ist sehr empfindlich gegenüber Pulvereigenschaften und Prozessparametern. Die Beherrschung des Sinterns erfordert die Fähigkeit, diese Schrumpfung genau vorherzusagen und zu steuern, um enge Maßtoleranzen zu erreichen.

Empfindlichkeit gegenüber Prozessvariablen

Das Endergebnis ist extrem empfindlich gegenüber geringfügigen Schwankungen von Temperatur, Aufheizrate, Haltezeit und Ofenatmosphäre. Fehlende präzise Kontrolle kann zu inkonsistenter Dichte, schlechten mechanischen Eigenschaften oder Maßungenauigkeiten führen, weshalb Fachwissen so entscheidend ist.

Anfangsinvestitionen für Werkzeuge und Ausrüstung

Die Formen und Werkzeuge, die zur Verdichtung des Pulvers vor dem Sintern verwendet werden, können erhebliche Vorabinvestitionen darstellen. Diese Anfangskosten machen die Pulvermetallurgie und das Sintern im Allgemeinen für Produktionsläufe mittlerer bis hoher Stückzahlen am wirtschaftlichsten, da die Werkzeugkosten auf viele Teile umgelegt werden können.

Anwendung auf Ihr Fertigungsziel

Ihr Ansatz beim Sintern sollte von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei der Hochvolumenproduktion liegt: Die Beherrschung des Sinterns ist unerlässlich, um sekundäre Bearbeitungsvorgänge zu eliminieren und Materialabfälle zu minimieren, was Ihre Gewinnmarge pro Teil direkt verbessert.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität und Designfreiheit liegt: Das Sintern ermöglicht die Herstellung von Teilen mit komplizierten Merkmalen, die mit herkömmlichen subtraktiven Methoden einfach nicht realisierbar sind, und eröffnet neue Designmöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung von Materialien mit einzigartiger Leistung liegt: Der Sinterprozess ist ein leistungsstarkes Werkzeug zur Steuerung der Mikrostruktur, zur Herstellung kundenspezifischer Legierungen und zur gezielten Einstellung bestimmter Porositätsgrade für spezielle Anwendungen.

Indem Sie das Sintern als präzisen technischen Kontrollpunkt und nicht als Massenerhitzungsprozess betrachten, erschließen Sie eine überlegene Methode zur Herstellung robuster und komplexer Komponenten.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Nahezu endkonturnahe Komplexität | Ermöglicht komplizierte Geometrien ohne kostspielige Bearbeitung |

| Reduzierte Nachbearbeitungskosten | Minimiert subtraktive Vorgänge und spart Zeit und Geld |

| Minimierter Materialabfall | Verwendet nur notwendiges Pulver, ideal für teure Materialien |

| Maßgeschneiderte Materialeigenschaften | Ermöglicht die Kontrolle der Porosität und die Herstellung einzigartiger Legierungen |

Schöpfen Sie das volle Potenzial des Sinterns für Ihr Labor oder Ihre Produktionslinie mit KINTEK aus! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, eine überlegene Teilchendichte, Maßhaltigkeit und Kosteneffizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Sinterlösungen Ihren Erfolg in der Pulvermetallurgie und der fortschrittlichen Fertigung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion