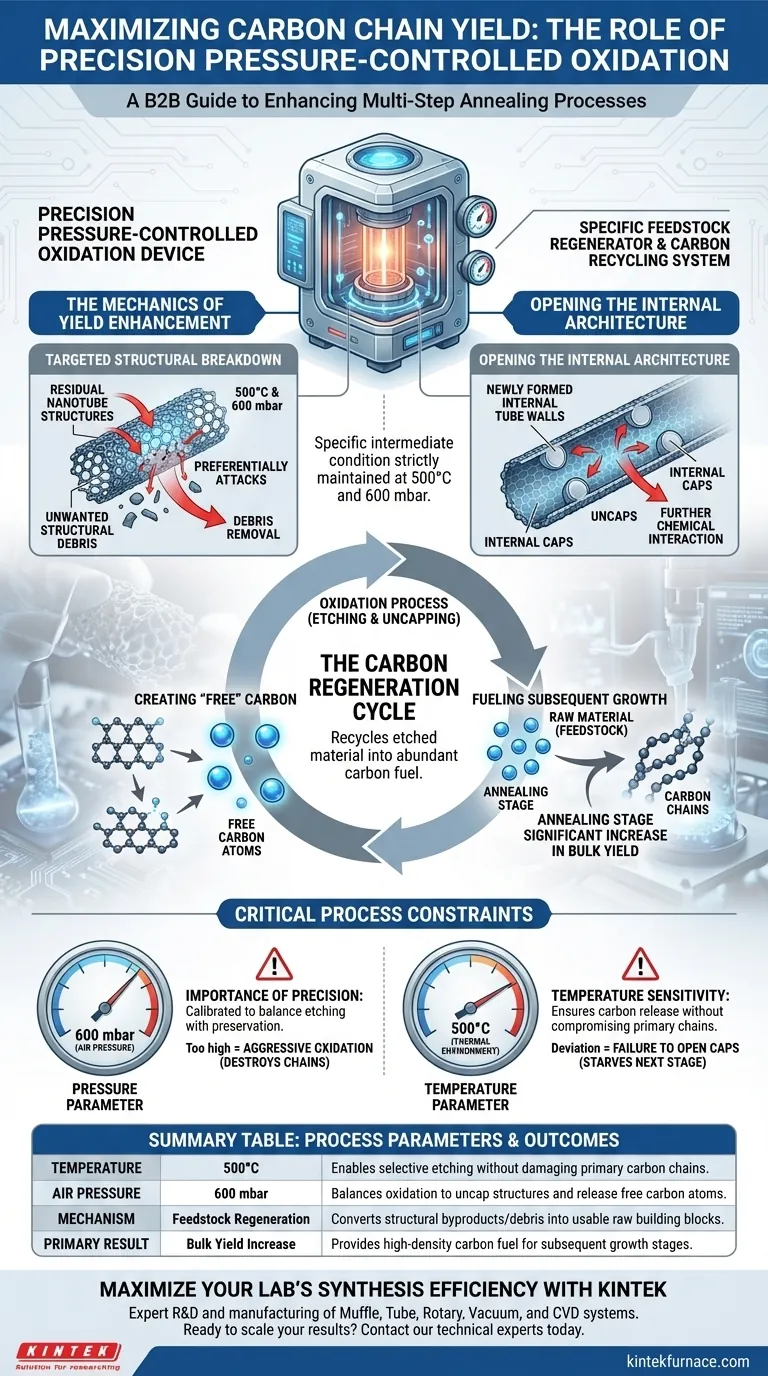

Ein präzisionsdruckgesteuertes Oxidationsgerät fungiert als spezifischer Rohstoffregenerator innerhalb des mehrstufigen Glühprozesses. Durch die Einwirkung einer präzisen Umgebung von 500 °C und 600 mbar Luftdruck auf das Material werden selektiv verbleibende Nanoröhrenstrukturen geätzt und interne Kappen geöffnet. Dieser Ätzprozess setzt freie Kohlenstoffatome frei, die dann als notwendige Rohbausteine für das weitere Wachstum in der nächsten Stufe wiederverwendet werden, was direkt zu einer signifikanten Erhöhung der Massenausbeute an Kohlenstoffketten führt.

Das Gerät fungiert nicht nur als Reinigungswerkzeug, sondern als Kohlenstoffrecyclingsystem. Durch die Umwandlung von strukturellen Nebenprodukten in nutzbare freie Atome stellt es sicher, dass der Syntheseprozess den benötigten Brennstoff zur Maximierung der Kettenbildung erhält.

Die Mechanik der Ausbeutesteigerung

Gezielter Strukturabbau

Das Gerät arbeitet unter einer spezifischen Zwischenbedingung, die streng bei 500 °C und 600 mbar gehalten wird.

Unter diesen Bedingungen greift die Oxidation vorzugsweise verbleibende einwandige Kohlenstoffnanoröhrenabschnitte an. Dadurch werden unerwünschte Strukturreste entfernt, die andernfalls den Syntheseprozess behindern könnten.

Öffnung der internen Architektur

Über die Entfernung von Resten hinaus spielt der Prozess eine konstruktive Rolle, indem er die Kappen neu gebildeter interner Röhrenwände angreift.

Die Oxidation „entkappt“ diese Strukturen effektiv. Diese Öffnung ist eine Voraussetzung für weitere chemische Wechselwirkungen und das Wachstum innerhalb der Nanoröhrenanordnung.

Der Kohlenstoffregenerationszyklus

Erzeugung von „freiem“ Kohlenstoff

Das physikalische Ätzen der Nanoröhren und Kappen ist kein destruktiver Endzustand; es ist ein generativer Prozess.

Während die Oxidation diese Kohlenstoffstrukturen abbaut, setzt sie freie Kohlenstoffatome frei. Diese Atome sind nicht mehr an das starre Röhrengefüge gebunden.

Brennstoff für nachfolgendes Wachstum

Diese freigesetzten Atome dienen als unmittelbares Rohmaterial (Feedstock) für die nächste Glühstufe.

Anstatt ausschließlich externe Kohlenstoffquellen einzuführen, recycelt das System dieses geätzte Material. Diese Fülle an verfügbarem Kohlenstoff treibt die nachfolgende Wachstumsphase an und führt zu einer signifikanten Erhöhung der Massenausbeute.

Kritische Prozessbeschränkungen

Die Bedeutung der Präzision

Die Wirksamkeit dieser Technik beruht vollständig auf der Stabilität der Druck- und Temperaturparameter.

Die spezifische Einstellung von 600 mbar ist kalibriert, um Ätzen und Erhaltung auszubalancieren. Wenn der Druck zu hoch ist, kann die Oxidation zu aggressiv werden und die Kohlenstoffketten zerstören, anstatt nur die Restabschnitte zu entfernen.

Temperaturempfindlichkeit

Ebenso muss die thermische Umgebung von 500 °C aufrechterhalten werden, um die Freisetzung von Kohlenstoffatomen zu gewährleisten, ohne die strukturelle Integrität der primären Ketten zu beeinträchtigen.

Eine Abweichung der Temperatur könnte dazu führen, dass die Röhrenkappen nicht geöffnet werden, wodurch die nächste Stufe effektiv von ihrem notwendigen Rohmaterial abgeschnitten wird.

Die richtige Wahl für Ihr Ziel

Um die Vorteile dieser Zwischenbehandlung zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Halten Sie den Druck von 600 mbar streng ein, um sicherzustellen, dass die maximale Menge an „Abfall“-Kohlenstoff in nutzbares Rohmaterial für die nächste Stufe umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Überwachen Sie die 500 °C-Grenze genau, um sicherzustellen, dass das Ätzen nur Restabschnitte und Kappen angreift und Schäden an den primären Kohlenstoffketten verhindert werden.

Erfolg in diesem Prozess beruht darauf, die Oxidation nicht als Entfernungsschritt, sondern als entscheidenden Transformationsschritt zu betrachten, der die Produktion antreibt.

Zusammenfassungstabelle:

| Prozessparameter | Zielbedingung | Rolle bei der Ausbeutesteigerung |

|---|---|---|

| Temperatur | 500°C | Ermöglicht selektives Ätzen, ohne primäre Kohlenstoffketten zu beschädigen. |

| Luftdruck | 600 mbar | Balanciert die Oxidation, um Strukturen zu entkappen und freie Kohlenstoffatome freizusetzen. |

| Mechanismus | Rohstoffregeneration | Wandelt strukturelle Nebenprodukte/Reste in nutzbare Rohbausteine um. |

| Hauptergebnis | Erhöhung der Massenausbeute | Liefert kohlenstoffreichen Brennstoff für nachfolgende Wachstumsphasen. |

Maximieren Sie die Syntheseeffizienz Ihres Labors mit KINTEK

Präzise Kontrolle über thermische und Druckumgebungen ist der Unterschied zwischen strukturellem Versagen und hochertragreichem Erfolg. Bei KINTEK verstehen wir die Nuancen der Kohlenstoffkettensynthese und des Wachstums fortschrittlicher Materialien. Gestützt auf erstklassige F&E und Fertigung bieten wir branchenführende Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakten Toleranzen zu erfüllen, die Ihre Forschung erfordert.

Ob Sie eine spezielle Oxidationsumgebung oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, KINTEK bietet die Zuverlässigkeit und Präzision, um Ihre Nebenprodukte in Leistung zu verwandeln.

Bereit, Ihre Ergebnisse zu skalieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Glühbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum sind hochpräzise Stickstoffdurchflussmesser bei der Pyrolyse unerlässlich? Gewährleistung einer perfekten Kohlevorbereitung

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse

- Was ist der Zweck der Verwendung eines Ofens bei 500 °C zur Vorbehandlung von Katalysatorträgern? Optimierung von Reinheit und Leistung

- Was ist der Zweck des Ausglühprozesses bei der OLED-Herstellung? Optimierung der Filmstabilität und Geräteleistung

- Wie funktioniert ein Laborofen bei der PDMS-Härtung? Präzision bei der Verkapselung von Geräten erreichen

- Was ist der Zweck der Beschichtung von Graphit mit hexagonalem Bornitrid (h-BN)? Erhöhung der Reinheit & Werkzeuglebensdauer

- Wie beeinflussen Oberflächenzustände die Kristallmorphologie von Lithiumcarbonat? Steuerung der Keimbildung für überlegene Partikelform

- Wie beeinflusst die Aufheizrate die LDO-Eigenschaften? Beherrschen Sie die schnelle thermische Steuerung für 69 % mehr Effizienz