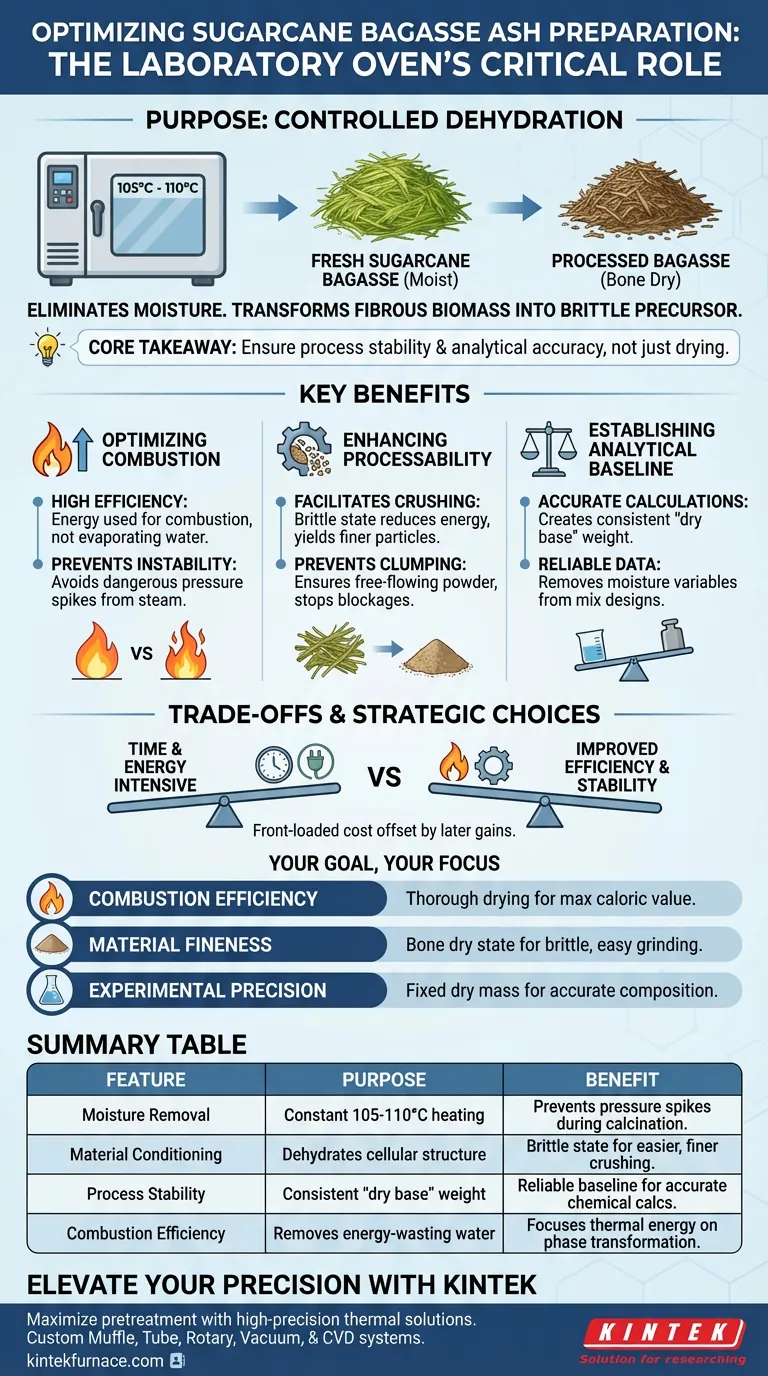

Der Hauptzweck eines Laborofens in diesem Zusammenhang ist die Bereitstellung einer kontrollierten, konstanten Temperaturumgebung – typischerweise zwischen 105 °C und 110 °C –, um frische Zuckerrohrbagasse gründlich von Feuchtigkeit zu befreien. Dieser Dehydrierungsschritt ist eine Voraussetzung für die nachgeschaltete Verarbeitung und stellt sicher, dass die Biomasse physikalisch und chemisch für Hochtemperaturverbrennung und mechanisches Zerkleinern vorbereitet ist.

Kernbotschaft Verwenden Sie den Laborofen nicht nur zum Trocknen des Materials, sondern um seinen physikalischen Zustand grundlegend zu verändern. Durch die Entfernung von freiem und adsorbiertem Wasser verwandeln Sie faserige Biomasse in einen spröden, brennbaren Vorläufer, der die Prozessstabilität und analytische Genauigkeit in nachfolgenden Stufen gewährleistet.

Optimierung der Verbrennung und thermischen Stabilität

Die wichtigste Funktion des Ofens ist die Vorbereitung des Materials für die intensive Hitze der Kalzinierung oder Karbonisierung.

Gewährleistung einer hohen Verbrennungseffizienz

Nasse Biomasse ist energetisch teuer zu verbrennen.

Durch die vorherige Entfernung von Feuchtigkeit stellen Sie sicher, dass die während der Hochtemperaturphasen zugeführte Energie für Verbrennung und Phasentransformation genutzt wird und nicht zur Verdampfung von Wasser verschwendet wird.

Dies verbessert die Gesamteffizienz des thermischen Kreislaufs.

Verhinderung von Prozessinstabilität

Schnelle Verdampfung während der Hochtemperaturverarbeitung kann gefährlich oder störend sein.

Wenn Bagasse beim Eintritt in eine Vorkarbonisierungsphase Feuchtigkeit enthält, verwandelt sich das Wasser sofort in Dampf, was zu Druckschwankungen führt.

Das Trocknen im Ofen entfernt freies und adsorbiertes Wasser schonend und verhindert diese Spitzen und erhält die Integrität der Verbrennung.

Verbesserung der Materialverarbeitbarkeit

Frische Zuckerrohrbagasse ist von Natur aus faserig und widerstandsfähig, was Herausforderungen für die mechanische Verarbeitung mit sich bringt. Der Ofen dient als Konditionierungswerkzeug, um diese physikalischen Eigenschaften zu verändern.

Erleichterung des Zerkleinerungsprozesses

Um Asche zu erzeugen, muss die Bagasse oft zu Pulver zermahlen werden.

Das Trocknen dehydriert die Zellstruktur der Bagasse und wandelt sie von einem zähen, faserigen Material in einen spröden Feststoff um.

Diese Sprödigkeit reduziert die mechanische Energie, die zum Zerkleinern des Materials benötigt wird, erheblich und führt zu einer feineren, gleichmäßigeren Partikelgröße.

Verhinderung von Klumpenbildung

Feuchtigkeit wirkt als Bindemittel für Pulver.

Wenn die Bagasse nicht gründlich getrocknet wird, kann das entstehende Pulver beim Mahlen verklumpen oder agglomerieren.

Ein dedizierter Trocknungszyklus stellt sicher, dass das Material rieselfähig bleibt und Verstopfungen in der Mahlanlage verhindert werden.

Schaffung einer zuverlässigen analytischen Basis

Über die physikalische Verarbeitung hinaus stellt der Laborofen sicher, dass Ihre wissenschaftlichen Daten gültig bleiben.

Ermöglichung genauer chemischer Berechnungen

Der Feuchtigkeitsgehalt in frischer Biomasse schwankt je nach Lagerung und Luftfeuchtigkeit.

Das Trocknen schafft ein konsistentes „Trockenbasis“-Gewicht.

Dies stellt sicher, dass Berechnungen für die Imprägnierung mit chemischen Reagenzien oder Mischungsdesigns auf der tatsächlichen Masse der Bagasse basieren und nicht auf dem variablen Gewicht des Wassers, das sie enthält.

Verständnis der Kompromisse

Obwohl unerlässlich, führt die Trocknungsphase zu spezifischen Einschränkungen, die verwaltet werden müssen.

Zeitintensität vs. Durchsatz

Standardprotokolle erfordern oft Trocknungszeiten von bis zu 24 Stunden, um eine vollständige Feuchtigkeitsentfernung zu gewährleisten.

Dies schafft einen Engpass in der Produktionslinie; überstürzte Durchführung dieses Schritts führt zu unvollständiger Trocknung, was alle nachfolgenden Stufen beeinträchtigt.

Energieverbrauch

Die Aufrechterhaltung einer konstanten Temperatur (z. B. 105 °C) über längere Zeiträume verbraucht erhebliche elektrische Energie.

Diese „vorgelagerte“ Energiekosten werden jedoch im Allgemeinen durch die erhöhte Effizienz und Stabilität der späteren Hochtemperaturverbrennungsprozesse ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle des Laborofens verschiebt sich je nach Ihren spezifischen Erfolgsmetriken leicht.

- Wenn Ihr Hauptaugenmerk auf der Verbrennungseffizienz liegt: Priorisieren Sie gründliches Trocknen, um den maximalen Kalorienwert zu gewährleisten und Wärmeverluste während der Kalzinierung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Materialfeinheit liegt: Stellen Sie sicher, dass die Bagasse einen „knochentrockenen“ Zustand erreicht, um die Sprödigkeit für eine einfachere, feinere Zerkleinerung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Präzision liegt: Verwenden Sie den Ofen, um eine feste Trockenmasse zu ermitteln und Feuchteschwankungen aus Ihren chemischen Zusammensetzungsberechnungen zu eliminieren.

Eine streng kontrollierte Trocknungsphase ist die unsichtbare Grundlage für die Herstellung hochwertiger Zuckerrohrbagasseasche.

Zusammenfassungstabelle:

| Merkmal | Zweck der Vorbehandlung | Nutzen für die Aschevorbereitung |

|---|---|---|

| Feuchtigkeitsentfernung | Konstantes Erhitzen auf 105 °C-110 °C | Entfernt Wasser zur Vermeidung von Druckspitzen während der Kalzinierung. |

| Materialkonditionierung | Dehydriert faserige Zellstrukturen | Verwandelt Biomasse in einen spröden Zustand für einfacheres, feineres Zerkleinern. |

| Prozessstabilität | Gewährleistet ein konstantes „Trockenbasis“-Gewicht | Bietet eine zuverlässige Basis für genaue chemische Berechnungen. |

| Verbrennungseffizienz | Entfernt energieverschwendendes Wasser | Konzentriert thermische Energie auf Verbrennung und Phasentransformation. |

Verbessern Sie die Präzision Ihrer Biomasseverarbeitung

Maximieren Sie die Effizienz Ihrer Laborvorbehandlung mit KINTEKs hochpräzisen thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Labor-Hochtemperaturöfen – alle voll anpassbar, um die einzigartigen Dehydrierungs- und Kalzinierungsanforderungen Ihrer Forschung zu erfüllen.

Ob Sie Zuckerrohrbagasseasche vorbereiten oder fortschrittliche Materialien entwickeln, unsere Ausrüstung gewährleistet die thermische Stabilität und analytische Genauigkeit, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Partial Replacement of Cement with Bagasse Ash in Concrete. DOI: 10.55041/ijsrem44544

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen Temperaturregelungsanlagen bei der Verarbeitung von 60Si2CrV-Stahl? Gewährleistung von Härte und Langlebigkeit

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Warum ist das gestufte Entbindern für Perowskit-Keramik-Grünkörper notwendig? Rissbildung durch präzise Steuerung verhindern

- Was ist Induktionserwärmung und für welche Materialien kann sie eingesetzt werden? Ein Leitfaden für schnelles, präzises Erwärmen

- Welche Rolle spielt eine reaktive Atmosphäre wie Stickstoff bei PFS? Verbesserung der Oberflächenbehandlung von Titandioxid

- Was ist der Zweck der Verwendung eines Argonstroms während der Aktivierung? Verbesserung der $CO_2$-Adsorptionseffizienz

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Welche Rolle spielt Natriumsilikat (Na2SiO3) als Additiv für Phasenübergänge? Optimierung der Salzschmelzentrennung