Die größten Herausforderungen von Chargenöfen liegen in ihrem Betriebsdesign, was zu erheblichen Hürden bei der Bearbeitungszeit, Temperaturhomogenität und Gesamteffizienz führt. Diese Systeme erfordern eine individuelle Bearbeitung jeder Charge, verlangen manuelle Handhabung und verbrauchen zusätzliche Energie, was sich alles auf die Produktionsqualität und die Kosten auswirken kann.

Obwohl Chargenöfen hervorragend für flexible, kleinvolumige oder unterschiedliche Produktionsläufe geeignet sind, führen sie zu inhärenten Ineffizienzen in Bezug auf Zeit, Energie und Prozesskonsistenz. Das Verständnis dieser Kompromisse ist entscheidend, wenn man sie im Vergleich zu kontinuierlichen Verarbeitungsalternativen für Ihre spezifische Anwendung bewertet.

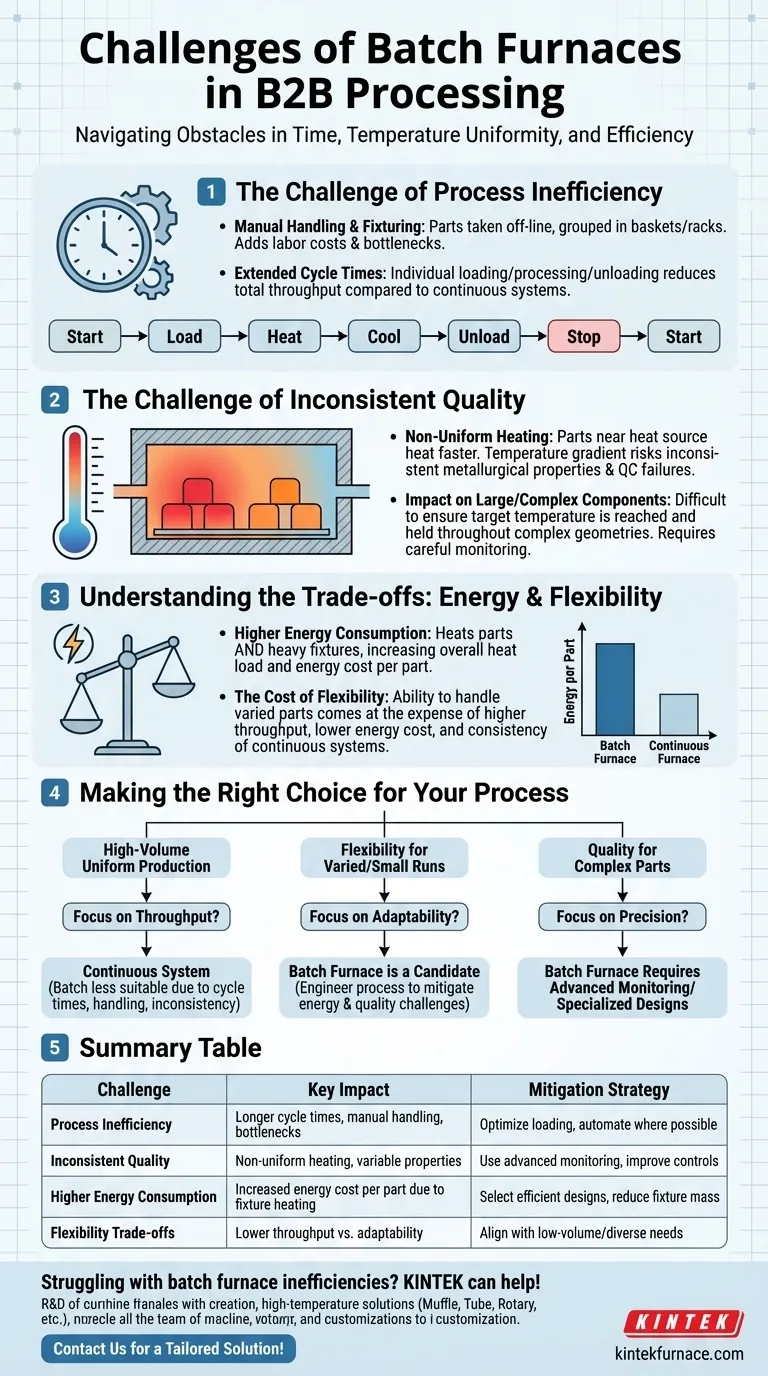

Die Herausforderung der Prozesseffizienz

Die Chargenverarbeitung ist definitionsgemäß ein Start-Stopp-Betrieb. Dies führt zu logistischen und zeitbasierten Ineffizienzen, die in kontinuierlichen Systemen nicht vorhanden sind.

Manuelle Handhabung und Fixierung

Teile müssen von der Hauptproduktionslinie genommen werden, um bearbeitet zu werden. Sie werden dann manuell gruppiert und in Vorrichtungen wie spezielle Körbe oder Gestelle geladen.

Diese manuelle Intervention verursacht Arbeitskosten und kann Engpässe in Ihrem Arbeitsablauf schaffen, wodurch eine möglicherweise automatisierte Produktionssequenz unterbrochen wird.

Verlängerte Zykluszeiten

Da jede Charge einzeln geladen, verarbeitet und entladen werden muss, ist die gesamte Zykluszeit im Vergleich zu einem kontinuierlichen Ofen oft länger. Dies begrenzt direkt den Gesamtdurchsatz Ihres Wärmebehandlungsprozesses.

Die Herausforderung inkonsistenter Qualität

Ein perfekt gleichmäßiger thermischer Prozess über eine ganze Charge von Teilen hinweg zu erreichen, ist ein erhebliches technisches Hindernis, insbesondere wenn die Teile größer oder komplexer werden.

Das Problem der ungleichmäßigen Erwärmung

In einem Chargenofen erwärmen sich Teile, die der Wärmequelle am nächsten liegen, unvermeidlich schneller als diejenigen in der Mitte oder in schattigen Bereichen der Charge.

Dieser Temperaturgradient kann zu inkonsistenten metallurgischen Eigenschaften, Härte oder Spannungsabbau innerhalb der Charge führen, was möglicherweise zu Fehlern bei der Qualitätskontrolle führt.

Die Auswirkung auf große oder komplexe Bauteile

Dieses Problem wird bei großen oder komplex geformten Teilen verstärkt. Sicherzustellen, dass jeder Abschnitt einer komplexen Geometrie die Zieltstemperatur für die erforderliche Dauer erreicht und hält, erfordert extrem sorgfältige Überwachung und hochentwickelte Ofensteuerungen.

Die Kompromisse verstehen

Der Kernvorteil eines Chargenofens – seine Flexibilität – ist mit direkten Kosten für Energie und betriebliche Komplexität verbunden.

Höherer Energieverbrauch pro Teil

Chargenöfen müssen nicht nur die Teile, sondern auch die schweren Vorrichtungen (Körbe oder Gestelle), die sie halten, erwärmen. Diese zusätzliche Masse erhöht die Gesamtwärmelast erheblich.

Das bedeutet, dass ein Teil Ihres Energieverbrauchs bei jedem einzelnen Zyklus für die Erwärmung der Ausrüstung selbst aufgewendet wird, was die Energiekosten pro produziertem Teil erhöht.

Die Kosten der Flexibilität

Der Hauptvorteil eines Chargenofens ist seine Fähigkeit, verschiedene Teile, Zykluszeiten und Temperaturen von einer Charge zur nächsten zu verarbeiten.

Diese Flexibilität wird jedoch gegen den höheren Durchsatz, die geringeren Energiekosten und die überlegene Prozesskonsistenz eingetauscht, die oft in kontinuierlichen Öfen zu finden sind, die für ein einzelnes, großvolumiges Produkt ausgelegt sind.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Eigenschaften mit Ihren primären Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, einheitlicher Produktion liegt: Die längeren Zykluszeiten, die manuelle Handhabung und das Potenzial für Inkonsistenzen machen einen Chargenofen weniger geeignet als ein kontinuierliches System.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für verschiedene Teile oder Kleinserien liegt: Ein Chargenofen ist ein starker Kandidat, aber Sie müssen Ihren Prozess so gestalten, dass die Herausforderungen des Energieverbrauchs gemindert und die Qualitätskontrolle sichergestellt werden.

- Wenn Ihr Hauptaugenmerk auf Qualität für komplexe Teile liegt: Das Risiko einer ungleichmäßigen Erwärmung in einem Chargenofen erfordert eine fortschrittliche Überwachung oder spezialisierte Designs, um sicherzustellen, dass jedes Teil die Spezifikation erfüllt.

Indem Sie Ihre betrieblichen Prioritäten klar definieren, können Sie bestimmen, ob die Flexibilität eines Chargenofens seine inhärenten Prozessherausforderungen rechtfertigt.

Übersichtstabelle:

| Herausforderung | Hauptauswirkung | Minderungsstrategie |

|---|---|---|

| Prozesseffizienz | Längere Zykluszeiten, manuelle Handhabung, Engpässe | Ladeverfahren optimieren, wo möglich automatisieren |

| Inkonsistente Qualität | Ungleichmäßige Erwärmung, variable metallurgische Eigenschaften | Fortschrittliche Überwachung nutzen, Ofensteuerungen verbessern |

| Höherer Energieverbrauch | Erhöhte Energiekosten pro Teil aufgrund der Vorrichtungserwärmung | Effiziente Designs wählen, Vorrichtungsmasse reduzieren |

| Flexibilitäts-Kompromisse | Geringerer Durchsatz vs. Anpassungsfähigkeit für verschiedene Läufe | Auf Kleinserien- oder vielfältige Produktionsbedürfnisse abstimmen |

Kämpfen Sie mit Ineffizienzen bei Chargenöfen? KINTEK kann helfen! Mit außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Prozesseffizienz und -qualität – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern