Die Kernfunktion eines Trockenofens in diesem Zusammenhang besteht darin, eine kontrollierte thermische Umgebung bereitzustellen, die die Härtung der Sandform initiiert. Durch die Aufrechterhaltung einer Temperatur von 160 °C für eine Stunde treibt der Ofen die Verdunstung von Feuchtigkeit voran, ein entscheidender Schritt, der es dem festen Silikatpulver ermöglicht, sich aufzulösen und zu strukturellen Bindungsbrücken umzuwandeln.

Der Trockenofen dient als Katalysator für die mechanische Festigkeit und wandelt eine lose Sand-Binder-Mischung durch präzise thermische Dehydratisierung, die das anorganische Silikat aktiviert, in eine starre Form um.

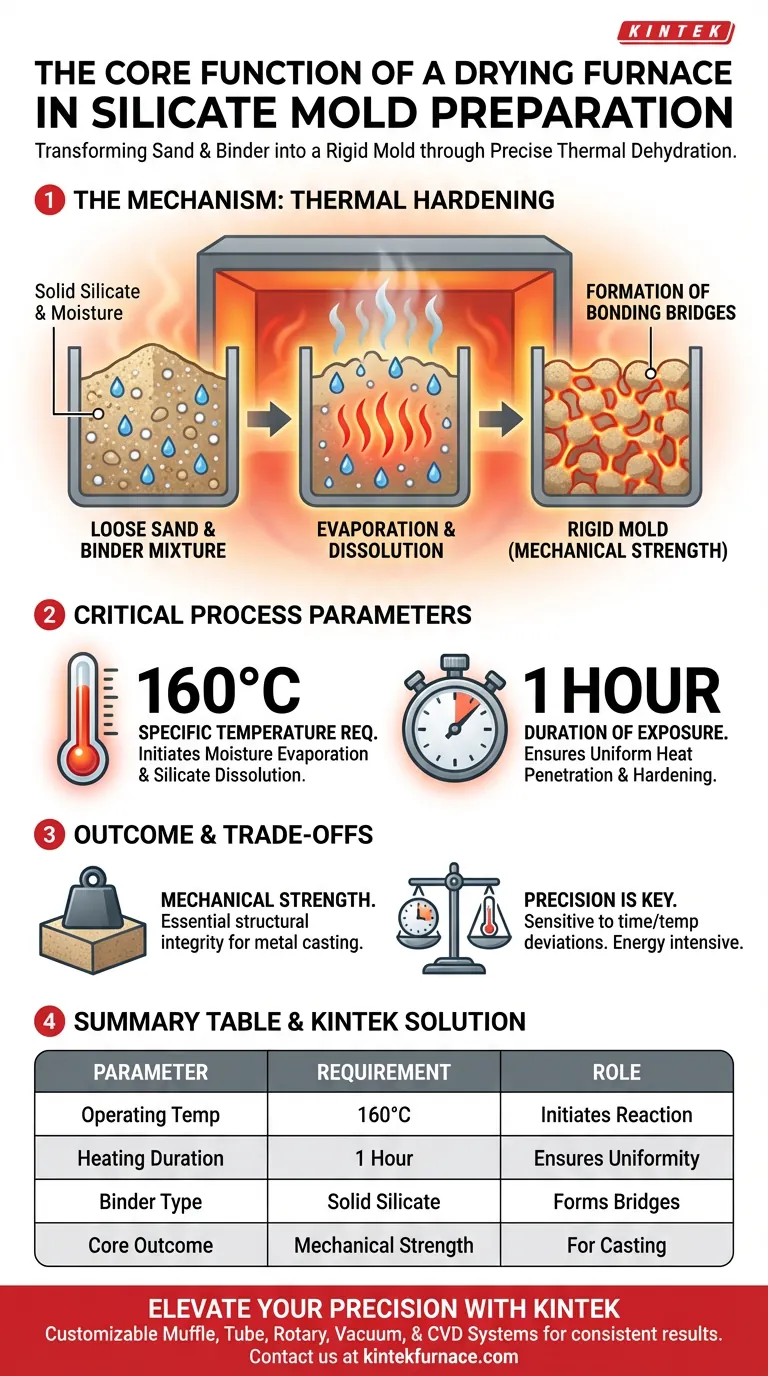

Der Mechanismus der thermischen Härtung

Um zu verstehen, warum der Ofen unverzichtbar ist, muss man die chemischen und physikalischen Veränderungen innerhalb der Form betrachten.

Verdunstung und Auflösung

Die Hauptaufgabe des Ofens besteht darin, die Verdunstung der Feuchtigkeit zu erleichtern, die in der Mischung vorhanden ist.

Diese thermische Energie löst eine Reaktion aus, bei der sich das feste Silikatpulver auflöst. Diese Auflösungsphase ist die Vorstufe zu den strukturellen Veränderungen, die für die Funktion der Form erforderlich sind.

Bildung von Bindungsbrücken

Während der Prozess fortschreitet, trocknet das gelöste Silikat nicht einfach aus; es durchläuft eine Transformation.

Das Silikat bildet sich neu und erzeugt starke Bindungsbrücken zwischen den Sandkörnern. Diese Brücken sind die physikalischen Verbindungen, die die Form zusammenhalten und körnigen Sand in einen festen Block verwandeln.

Prozessparameter und Ergebnisse

Die Wirksamkeit des Trockenofens hängt von der Einhaltung spezifischer Betriebsparameter ab, die durch die Eigenschaften des Binders definiert sind.

Spezifische Temperaturanforderungen

Die Standardanforderung für diesen Prozess ist das Erhitzen der Sandform auf 160 °C.

Diese Temperatur reicht aus, um die Reaktion voranzutreiben, ohne die grundlegende Struktur der Formteile zu beschädigen.

Expositionsdauer

Die Form muss für eine Stunde bei dieser Temperatur gehalten werden.

Diese Dauer stellt sicher, dass die Wärme in das gesamte Volumen der Sandform eindringt und eine gleichmäßige Härtung von der Oberfläche bis zum Kern gewährleistet.

Mechanische Festigkeit

Das Endergebnis dieser thermischen Verarbeitung ist mechanische Festigkeit.

Ohne diesen Heizzyklus würde der Form die strukturelle Integrität fehlen, die erforderlich ist, um das Gewicht und den Druck des nachfolgenden Metallgussprozesses zu tragen.

Abwägungen verstehen

Obwohl der Trockenofen wirksam ist, bringt er spezifische Einschränkungen mit sich, die verwaltet werden müssen, um die Qualität zu gewährleisten.

Empfindlichkeit gegenüber Prozessabweichungen

Der Prozess beruht auf einem spezifischen Gleichgewicht von Zeit und Temperatur (160 °C für eine Stunde).

Abweichungen von diesen Metriken können zu unvollständiger Bindung führen. Wenn die Feuchtigkeit nicht vollständig verdunstet oder sich das Silikat nicht vollständig neu bildet, kann die Form unter der Belastung des Gusses versagen.

Energieabhängigkeit

Diese Methode der Formenherstellung ist aufgrund der Notwendigkeit einer kontinuierlichen Erwärmung inhärent energieintensiv.

Die Effizienz in dieser Phase wird durch die Fähigkeit des Ofens bestimmt, eine stabile Temperatur aufrechtzuerhalten, was die Zuverlässigkeit der Ausrüstung zu einem kritischen Faktor für den Produktionserfolg macht.

Die richtige Wahl für Ihr Ziel treffen

Der Trockenofen ist nicht nur ein Heizgerät; er ist ein Reaktor, der die physikalischen Eigenschaften der Form finalisiert.

- Wenn Ihr Hauptaugenmerk auf der Formintegrität liegt: Halten Sie sich strikt an den Sollwert von 160 °C, um sicherzustellen, dass die Bindungsbrücken vollständig gebildet werden.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass die Dauer von einer Stunde genau gemessen wird, um eine gleichmäßige Festigkeit in der gesamten Form zu gewährleisten.

Präzision in der Trocknungsphase ist der entscheidende Faktor zwischen einer fragilen Mischung und einer gießbereiten Form.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Formenherstellung |

|---|---|---|

| Betriebstemperatur | 160 °C | Initiiert Feuchtigkeitsverdunstung und Silikatauflösung |

| Heizdauer | 1 Stunde | Gewährleistet gleichmäßige Härtung und vollständiges Eindringen der Wärme |

| Bindertyp | Festes anorganisches Silikat | Bildet strukturelle Bindungsbrücken zwischen Sandkörnern |

| Kernergebnis | Mechanische Festigkeit | Bietet strukturelle Integrität für den Druck beim Metallguss |

Verbessern Sie Ihre Gießereipräzision mit KINTEK

Die Erzielung einer gleichmäßigen mechanischen Festigkeit Ihrer Formen erfordert mehr als nur Wärme – sie erfordert Präzision. Mit fachkundiger F&E und Fertigung bietet KINTEK leistungsstarke Labor- und industrielle Heizlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen thermischen Verarbeitungsanforderungen angepasst werden können.

Ob Sie Silikatbinderrezepte verfeinern oder die Produktion skalieren, unsere Öfen bieten die Temperaturstabilität und Zuverlässigkeit, die für den Erfolg unerlässlich sind. Kontaktieren Sie uns noch heute, um Ihren Formenherstellungsprozess zu optimieren und erfahren Sie, wie unsere maßgeschneiderte thermische Technologie die Effizienz Ihres Labors oder Ihrer Gießerei verändern kann.

Visuelle Anleitung

Referenzen

- Nurul Anwar, Juhani Orkas. Effect of Additives on Heat Hardened Inorganic Solid Foundry Binder. DOI: 10.1007/s40962-024-01277-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird eine spezielle Glasplatte zum Abdecken von Zinkpulver verwendet? Beherrschung der Präzision von ZnO-Nanostrukturen

- Welche Rolle spielt Natriumsilikat (Na2SiO3) als Additiv für Phasenübergänge? Optimierung der Salzschmelzentrennung

- Was ist die Hauptfunktion eines Hochtemperatur-Sinterofens, der bei 1173 K zur Herstellung poröser Oxidvorläufer betrieben wird? Erreichen Sie strukturelle Integrität für Ihre Vorläufer

- Welche Rolle spielen RTP- oder kontinuierliche Sinteröfen bei der Bildung von Solarzellenelektroden? Optimieren Sie Ihren Brennprozess

- Was ist der Zweck der Verwendung einer Argon-Schutzatmosphäre beim Gießen von H13-Stahl? Steigerung von Reinheit und Festigkeit

- Was sind die Vorteile von HDH-Niobpulver in Ti-Nb-Legierungen? Kosten und Mikrostruktur optimieren

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Warum ist eine hohe Reinheit der Rohmaterialien für die Forschung an Magnesiumlegierungen unerlässlich? Gewährleistung präziser thermodynamischer Datenqualität