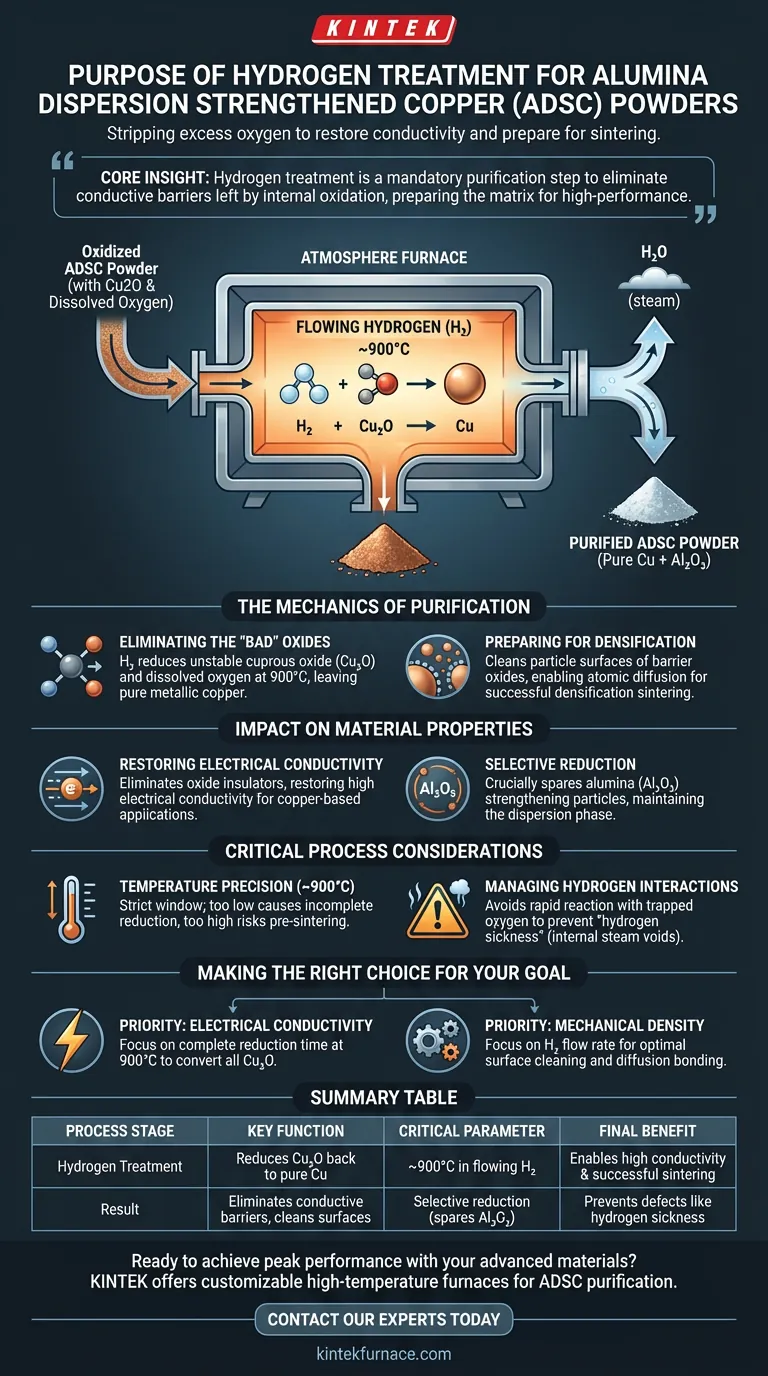

Der Hauptzweck der Behandlung von ADSC-Pulvern mit Wasserstoff besteht darin, das Material chemisch zu reduzieren und überschüssigen Sauerstoff zu entfernen, der während der internen Oxidationsphase eingebracht wurde. Durch die Aufrechterhaltung einer Temperatur von etwa 900 °C in strömendem Wasserstoff werden unerwünschte Kupferoxide wieder in reines metallisches Kupfer umgewandelt, ohne die verstärkenden Aluminiumoxidpartikel zu stören.

Kernpunkt: Während die interne Oxidation für die Erzeugung der verstärkenden Aluminiumoxidphase unerlässlich ist, hinterlässt sie "Kollateralschäden" in Form von gelöstem Sauerstoff und Kupferoxiden. Die Wasserstoffbehandlung ist ein obligatorischer Reinigungsschritt, der dazu dient, diese leitfähigen Barrieren zu beseitigen und die Matrix für Hochleistungsanwendungen vorzubereiten.

Die Mechanik der Reinigung

Entfernung der "schlechten" Oxide

Nach der internen Oxidation ist die Kupfermatrix mit überschüssigen Oxidationsmitteln und gelöstem Sauerstoff gesättigt, was sich oft als Kupfer(I)-oxid (Cu₂O) manifestiert.

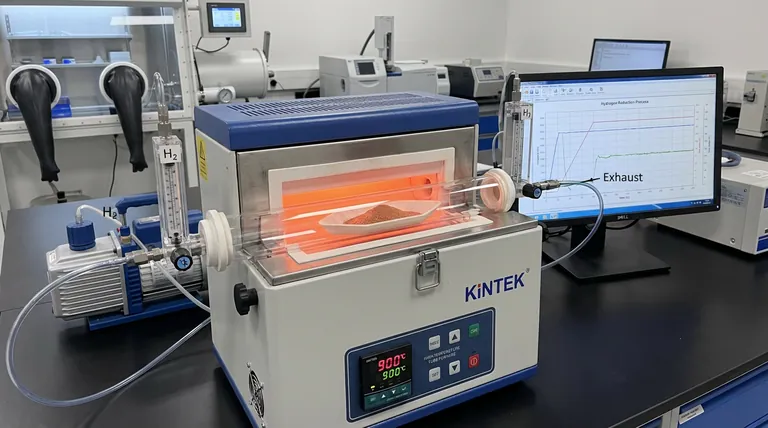

Der Atmosphärenofen verwendet strömendes Wasserstoffgas als Reduktionsmittel. Bei Temperaturen um 900 °C reagiert der Wasserstoff mit diesen instabilen Kupferoxiden, entfernt effektiv den Sauerstoff und hinterlässt reines metallisches Kupfer.

Vorbereitung auf die Verdichtung

Das Vorhandensein von Oberflächenoxiden auf den Pulverpartikeln wirkt als Barriere für die atomare Diffusion.

Durch die Reinigung der Matrix und die Reinigung der Partikeloberflächen stellt diese Wärmebehandlung sicher, dass das Material für die nächste Herstellungsstufe chemisch aktiv ist. Diese Entfernung von Verunreinigungen ist eine Voraussetzung für erfolgreiches Verdichtungs-Sintern, das es den Partikeln ermöglicht, sich effektiv zu einer festen Masse zu verbinden.

Auswirkungen auf die Materialeigenschaften

Wiederherstellung der elektrischen Leitfähigkeit

Gelöster Sauerstoff und Kupferoxideinschlüsse verschlechtern die elektrische Leistung des Endprodukts erheblich.

Da Kupferoxide als elektrische Isolatoren wirken, stören sie den Elektronenfluss durch die Matrix. Der Wasserstoffreduktionsschritt eliminiert diese Streuzentren und stellt sicher, dass das endgültige ADSC-Material die hohe elektrische Leitfähigkeit erreicht, die von kupferbasierten Legierungen erwartet wird.

Selektive Reduktion

Es ist wichtig zu beachten, dass dieser Prozess selektiv ist.

Während Wasserstoff Kupferoxide effektiv reduziert, reduziert er nicht die Aluminiumoxidpartikel (Al₂O₃), die während des vorherigen internen Oxidationsschritts erzeugt wurden. Dies stellt sicher, dass das Material seine dispersionsverstärkende Phase (das Aluminiumoxid) beibehält, während die Matrix (das Kupfer) gereinigt wird.

Kritische Prozessaspekte

Temperaturpräzision

Der Prozess beruht auf der Einhaltung eines strengen Temperaturbereichs, typischerweise um 900 °C.

Signifikante Abweichungen von dieser Temperatur können den Prozess beeinträchtigen. Zu niedrige Temperaturen können zu einer unvollständigen Reduktion führen, wodurch Restoxide zurückbleiben, die die Leistung beeinträchtigen, während übermäßige Hitze zu unerwünschtem Vor-Sintern oder Kornwachstum vor der Verdichtungsphase führen kann.

Management von Wasserstoffwechselwirkungen

Obwohl Wasserstoff das Reinigungsmittel ist, muss er sorgfältig gehandhabt werden, um Materialfehler zu vermeiden.

Wenn Wasserstoff zu schnell mit tief im Kupfergitter eingeschlossenem Sauerstoff reagiert, kann er unter hohem Druck stehendes Wasserdampf bilden. Dieses Phänomen, oft als Wasserstoffkrankheit bezeichnet, kann innere Hohlräume oder Risse erzeugen und die strukturelle Integrität der Kupfermatrix untergraben.

Die richtige Wahl für Ihr Ziel treffen

Dieser Reduktionsschritt ist die Brücke zwischen der Erzeugung der verstärkenden Phase und der Konsolidierung des Endmaterials. So priorisieren Sie Ihre Prozessparameter:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie eine vollständige Reduktionszeit bei 900 °C, um sicherzustellen, dass jede Spur von Cu₂O in metallisches Kupfer umgewandelt wird, da selbst geringe Oxidrückstände den spezifischen Widerstand erhöhen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Dichte liegt: Konzentrieren Sie sich auf die Durchflussrate von Wasserstoff, um eine optimale Oberflächenreinigung der Partikel zu gewährleisten, was die Diffusionsbindung während der anschließenden Sinterphase maximiert.

Letztendlich wandelt die Wasserstoffbehandlung ein chemisch kontaminiertes Zwischenpulver in ein reines, leitfähiges und sinterbereites technisches Material um.

Zusammenfassungstabelle:

| Prozessstufe | Hauptfunktion | Kritischer Parameter |

|---|---|---|

| Wasserstoffbehandlung | Reduziert Kupferoxide (Cu₂O) zurück zu reinem Kupfer | ~900 °C in strömendem H₂ |

| Ergebnis | Eliminiert leitfähige Barrieren, reinigt Partikeloberflächen | Selektive Reduktion (schont Al₂O₃) |

| Endgültiger Vorteil | Ermöglicht hohe elektrische Leitfähigkeit und erfolgreiches Sintern | Verhindert Defekte wie Wasserstoffkrankheit |

Sind Sie bereit, mit Ihren fortschrittlichen Materialien Spitzenleistungen zu erzielen?

Der Wasserstoffbehandlungsprozess ist entscheidend für die Umwandlung von ADSC-Pulvern in Hochleistungskomponenten. Präzise Temperaturkontrolle und Atmosphärenmanagement sind der Schlüssel zum Erfolg.

Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Röhren-, Vakuum- und andere Labor-Hochtemperaturöfen an, die alle für einzigartige thermische Verarbeitungsanforderungen wie die ADSC-Reinigung anpassbar sind.

Lassen Sie uns Ihren Prozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Kernparameter liefert ein Sessile-Drop-Ofen für Quarzglas? Beherrschen Sie die Hochtemperatur-Materialbewertung

- Was ist die Bedeutung von Zahnersatzmaßnahmen (Restaurierungen)? Wiederherstellung der Funktion und Verhinderung des Verfalls der Mundgesundheit

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Warum werden dünne Eisenbleche bei Eisenerzpelletproben verwendet? Gewährleistung der Datengenauigkeit bei Last-Erweichungsexperimenten

- Wie unterscheiden sich Durchlauföfen von Kammeröfen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Wie beeinflusst die Verwendung von Kohlendioxid und einem Durchflussmesser die physikalische Aktivierung von Biokohle? Meisterung der Porenentwicklung

- Welche Funktion erfüllt ein Hochtemperatur-Muffelofen bei der Entkohlung von Aluminiumoxid-Nanopulvern? Gewährleistung von Reinheit & Leistung

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.