Strategische strukturelle Optimierung ist der Schlüsselfaktor. Spezialisierte Industrieöfen verlängern die Lebensdauer der Ausrüstung durch optimierte Anordnungen der Ofenrohre und verbesserte Wärmeisolierung. Diese Designentscheidungen zielen speziell auf die Risiken von Korrosion bei niedrigen Temperaturen und thermischer Belastung ab und neutralisieren sie, insbesondere wenn das System mit geringer Betriebsbelastung läuft.

Wasserstoffproduktionsanlagen sind häufig wechselnden Lastbedingungen ausgesetzt. Durch die Optimierung der internen Strukturen und Isolierungen zur Stabilisierung der Temperaturen verhindern Spezialöfen die physikalischen und chemischen Schäden, die die Betriebslebensdauer verkürzen.

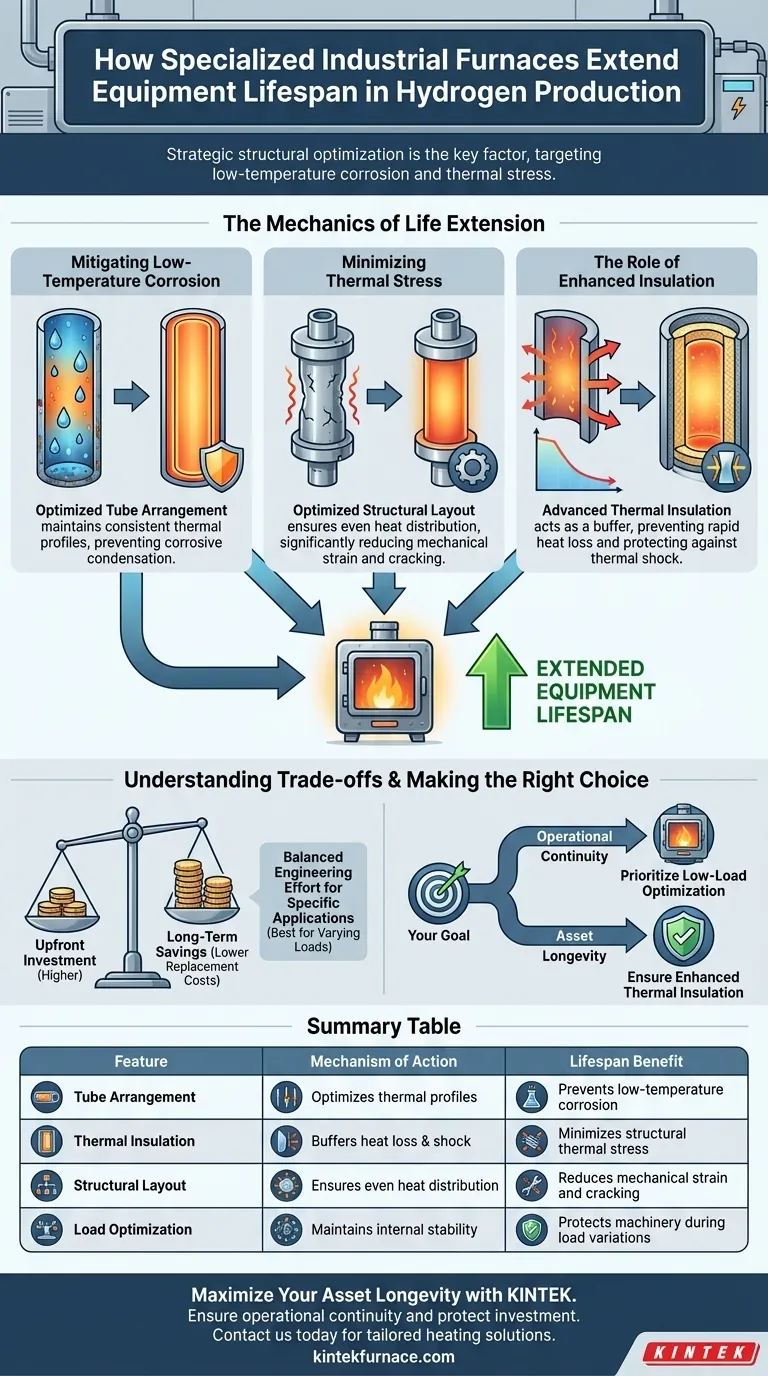

Die Mechanik der Lebensdauerverlängerung

Minderung von Korrosion bei niedrigen Temperaturen

Standardöfen sind bei geringer Last anfällig. Unter diesen Bedingungen können die Temperaturen unter kritische Schwellenwerte fallen, was zu korrosiver Kondensation auf den Innenflächen führt.

Spezialisierte Designs verwenden optimierte Rohrleitungsanordnungen, um konsistente thermische Profile aufrechtzuerhalten. Dies verhindert die Bildung korrosiver Elemente, die Metalloberflächen im Laufe der Zeit abbauen.

Minimierung thermischer Belastungen

Schwankende Lasten verursachen häufig schnelle Temperaturänderungen, die Metallkomponenten ausdehnen und zusammenziehen. Dieser Zyklus erzeugt thermische Belastungen, die schließlich zu Rissen und strukturellem Versagen führen.

Durch die Optimierung des strukturellen Layouts sorgen diese Öfen für eine gleichmäßige Wärmeverteilung. Dies reduziert die mechanische Beanspruchung der Ausrüstung während der Betriebsänderungen erheblich.

Die Rolle der verbesserten Isolierung

Eine fortschrittliche Wärmeisolierung ist entscheidend für die Aufrechterhaltung der internen Stabilität. Sie wirkt als Puffer und verhindert einen schnellen Wärmeverlust, wenn die Energiezufuhr abnimmt.

Diese Stabilität schützt die Ausrüstung vor den thermischen Schocks, die mit Energieverlusten verbunden sind. Sie stellt sicher, dass die interne Umgebung für die Maschinen auch bei wechselnden Lasten unbedenklich bleibt.

Verständnis der Kompromisse

Ausgleich der Anfangsinvestition

Während diese spezialisierten Designs die langfristigen Ersatzkosten reduzieren, stellen sie in der Regel eine kalkulierte Ingenieurleistung dar. Die Optimierung von Rohrleitungsanordnungen und hochwertigen Isoliermaterialien kann die anfänglichen Investitionskosten im Vergleich zu Standardeinheiten erhöhen.

Spezifität der Anwendung

Diese strukturellen Optimierungen sind speziell auf die thermische Dynamik der Wasserstoffproduktion zugeschnitten. Die Vorteile sind in Anlagen, die häufigen Lastschwankungen ausgesetzt sind, am deutlichsten. Anlagen mit konstanter Last können einen etwas geringeren Grenznutzen aus den spezialisierten Korrosionsschutzmerkmalen ziehen.

Die richtige Wahl für Ihr Ziel treffen

Um den größten Wert aus diesen Ofendesigns zu ziehen, stimmen Sie Ihre Betriebsstrategie auf die Fähigkeiten der Ausrüstung ab.

- Wenn Ihr Hauptaugenmerk auf der Betriebskontinuität liegt: Priorisieren Sie Designs, die explizit die Optimierung bei geringer Last erwähnen, um unerwartete Ausfallzeiten aufgrund von Korrosionsschäden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anlage liegt: Stellen Sie sicher, dass der Ofen über eine verbesserte Wärmeisolierung verfügt, um die kumulativen Schäden durch thermische Belastungen über Jahre des Betriebs zu minimieren.

Durch die Beseitigung der Grundursachen des Abbaus durch strukturelles Design sichern Sie einen widerstandsfähigeren und profitableren Wasserstoffproduktionsprozess.

Zusammenfassungstabelle:

| Merkmal | Wirkungsweise | Lebensdauervorteil |

|---|---|---|

| Rohranordnung | Optimiert thermische Profile | Verhindert Korrosion bei niedrigen Temperaturen |

| Wärmeisolierung | Puffert Wärmeverlust & Schock | Minimiert strukturelle thermische Belastungen |

| Strukturelles Layout | Sorgt für gleichmäßige Wärmeverteilung | Reduziert mechanische Beanspruchung und Rissbildung |

| Lastoptimierung | Aufrechterhaltung der internen Stabilität | Schützt Maschinen bei Lastschwankungen |

Maximieren Sie die Langlebigkeit Ihrer Anlage mit KINTEK

Sorgen Sie für Betriebskontinuität und schützen Sie Ihre Investition vor den Risiken thermischer Belastungen und Korrosion. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Wasserstoffproduktions- und thermischen Verarbeitungsanforderungen anpassbar sind.

Lassen Sie nicht zu, dass die Verschlechterung der Ausrüstung Ihren Fortschritt verlangsamt. Kontaktieren Sie uns noch heute, um unsere maßgeschneiderten Heizlösungen zu entdecken und einen widerstandsfähigeren Produktionsprozess zu sichern.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Prozessprobleme werden durch die Verwendung eines Walking-Beam-Ofenmodells gelöst? Bewältigen Sie thermische Spannungsherausforderungen bei Verbundplatten

- Welche Rolle spielt ein Bogenheizofen bei der NaMgPO4:Eu-Synthese? Schnelle Phasenentdeckung & Olivin-Isolierung

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration

- Wie erleichtert ein Trockenschrank mit konstanter Temperatur die Lösungsmittelentfernung? Optimierung der Synthese von Perowskit-Nanokristallen

- Warum wird ein Konstanttemperatur-Ofen für CoCrFeNiMn-Legierungspulver benötigt? Sorgen Sie für überlegene, fehlerfreie Abscheidung

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist die Funktion des Lichtbogenofens bei der Herstellung von UMG-Si? Siliziumtransformation antreiben

- Welche gängigen Arten von Chargenöfen gibt es? Finden Sie Ihre perfekte Wärmebehandlungslösung