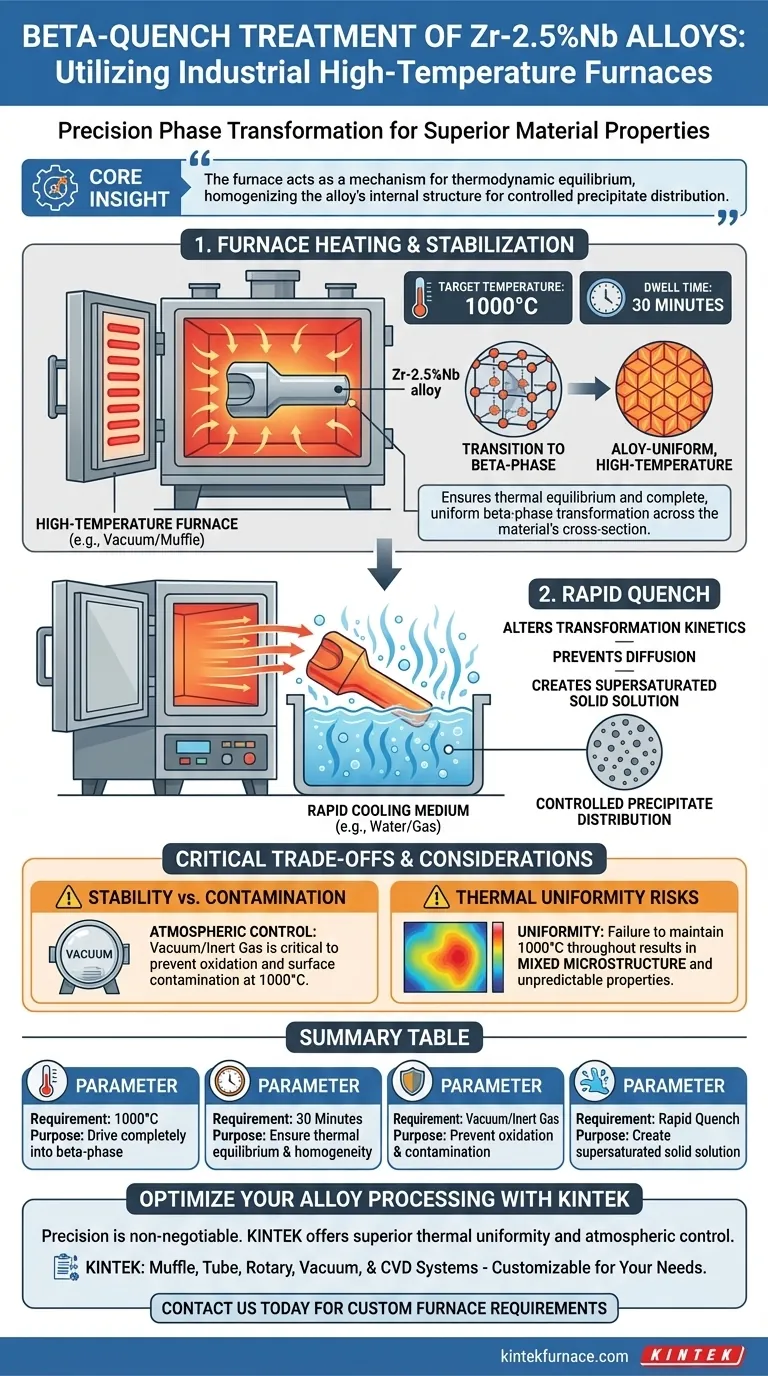

Ein industrieller Hochtemperatur-Muffelofen fungiert als Präzisionsumgebung, um Phasentransformationen in Zr-2,5%Nb-Legierungen zu erzwingen, indem er insbesondere eine stabile Temperatur von 1000 °C für eine Dauer von 30 Minuten aufrechterhält. Diese kontrollierte Heizperiode ist unerlässlich, um die Legierung vollständig in den Beta-Phasenbereich zu überführen, was den vorbereitenden Schritt darstellt, bevor das schnelle Abkühlen die gewünschte übersättigte Festlösungsstruktur fixiert.

Kern Erkenntnis Der Ofen ist nicht nur ein Heizelement; er ist ein Mechanismus für thermodynamisches Gleichgewicht. Durch die Aufrechterhaltung einer bestimmten Temperatur und Haltezeit homogenisiert er die innere Struktur der Legierung und ermöglicht es der anschließenden Abschreckung, die Verteilung von Ausscheidungsphasen effektiv zu steuern und die endgültigen Eigenschaften des Materials zu definieren.

Die Mechanik der Beta-Phasenstabilisierung

Die Hauptaufgabe des Ofens bei dieser Behandlung besteht darin, die Kristallstruktur der Zirkoniumlegierung durch präzise thermische Anwendung zu verändern.

Erreichen des Beta-Phasenbereichs

Um die notwendige mikrostrukturelle Veränderung zu erreichen, muss der Ofen die Temperatur der Legierung auf 1000 °C erhöhen. Bei diesem spezifischen thermischen Schwellenwert wandelt sich die Zr-2,5%Nb-Legierung in die Beta-Phase um, eine Hochtemperatur-Kristallstruktur, die sich von ihrem Zustand bei Raumtemperatur unterscheidet.

Die Bedeutung der Haltezeit

Das Erreichen der Temperatur reicht nicht aus; der Ofen muss diese Umgebung für 30 Minuten aufrechterhalten. Diese "Halte-" oder Verweilzeit stellt sicher, dass der gesamte Querschnitt des Materials – nicht nur die Oberfläche – das thermische Gleichgewicht erreicht. Sie garantiert, dass die Umwandlung in die Beta-Phase im gesamten Bauteil vollständig und gleichmäßig erfolgt.

Konditionierung für die Abschreckung

Die Ofenbehandlung ist die Vorbereitung; die Abschreckung ist der Auslöser. Der Ofen bereitet die atomare Struktur für die nachfolgende schnelle Kühlung vor.

Veränderung der Transformationskinetik

Durch das Halten der Legierung in der Beta-Phase bereitet der Ofen die Bühne für die schnelle Kühlung vor. Wenn das Material aus der stabilen Ofenumgebung entnommen und abgeschreckt wird, verhindert der plötzliche Temperaturabfall, dass sich die Atome zurück zu ihren Gleichgewichtspositionen diffundieren.

Erzeugung einer übersättigten Festlösung

Die Kombination aus Ofenerwärmung und anschließender Abschreckung schließt die Legierungselemente in einer übersättigten Festlösung ein. Diese Nicht-Gleichgewichtsstruktur ist entscheidend, da sie eine spezifische atomare Anordnung erzeugt, die nicht existieren würde, wenn das Material im Ofen langsam abkühlen würde.

Kontrolle der Ausscheidungsverteilung

Das ultimative Ziel dieses thermischen Zyklus ist die Bestimmung der Verteilung von Ausscheidungsphasen. Durch die Gewährleistung eines vollständigen Eintritts in die Beta-Phase im Ofen können Ingenieure vorhersagen und steuern, wie sich diese verstärkenden Partikel verteilen, was die mechanische Leistung der Legierung direkt beeinflusst.

Kritische Kompromisse und Überlegungen

Während sich die primäre Referenz auf Temperatur und Zeit konzentriert, erfordert die industrielle Anwendung die Verwaltung externer Variablen.

Stabilität vs. Kontamination

Industrielle Öfen, insbesondere Vakuum- oder Muffelöfen, sind darauf ausgelegt, Oberflächenkontaminationen zu minimieren. Zirkoniumlegierungen sind bei hohen Temperaturen reaktiv; daher muss der Ofen eine Umgebung (oft Vakuum oder Inertgas) bieten, die Oxidation verhindert und gleichzeitig die strenge Anforderung von 1000 °C erfüllt.

Risiken der thermischen Gleichmäßigkeit

Wenn der Ofen das 1000 °C-Ziel nicht über die gesamte Charge hinweg aufrechterhalten kann, tritt die Legierung möglicherweise nicht vollständig in die Beta-Phase ein. Dies führt nach dem Abschrecken zu einer gemischten Mikrostruktur, was zu unvorhersehbaren mechanischen Eigenschaften und inkonsistenter Ausscheidungsverteilung führt.

Sicherstellung des Prozesserfolgs

Um einen Hochtemperatur-Muffelofen für Zr-2,5%Nb-Legierungen effektiv zu nutzen, müssen Sie die Fähigkeiten der Ausrüstung mit Ihren Materialzielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass der Ofen 30 Minuten lang streng gleichmäßige 1000 °C halten kann, um eine vollständige Beta-Phasen-Umwandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialhärte und -festigkeit liegt: Priorisieren Sie die Übertragungsgeschwindigkeit vom Ofen zum Kühlmedium, um die Bildung der übersättigten Festlösung zu maximieren.

Der Erfolg beim Beta-Abschrecken liegt in der Präzision des Heizzyklus, da dieser das Potenzial der endgültigen Mikrostruktur bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Zweck bei der Beta-Abschreckbehandlung |

|---|---|---|

| Zieltemperatur | 1000 °C | Legierung vollständig in den Beta-Phasenbereich treiben |

| Haltezeit | 30 Minuten | Thermische Gleichgewicht und strukturelle Homogenität sicherstellen |

| Atmosphäre | Vakuum/Inertgas | Oxidation und Oberflächenkontamination von Zr-Legierungen verhindern |

| Nach dem Erhitzen | Schnelles Abschrecken | Übersättigte Festlösung erzeugen und Ausscheidungen kontrollieren |

Optimieren Sie Ihre Legierungsverarbeitung mit KINTEK

Präzision ist nicht verhandelbar, wenn Beta-Abschreckbehandlungen an empfindlichen Materialien wie Zr-2,5%Nb durchgeführt werden. Bei KINTEK verstehen wir, dass die Aufrechterhaltung einer strengen 1000 °C-Umgebung überlegene thermische Gleichmäßigkeit und atmosphärische Kontrolle erfordert.

Mit Unterstützung von erfahrenen F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen anpassbar sind. Ob Sie Beta-Phasen stabilisieren oder neue Superlegierungen entwickeln, unsere Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie benötigen, um jedes Mal perfekte Materialeigenschaften zu erzielen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Arnomitra Chatterjee, R.N. Singh. Exploring Anisotropy in Zr-2.5%Nb Pressure Tube Material through Hardness Measurements: Role of Microstructure and Hydrogen Concentration. DOI: 10.1007/s11665-025-11744-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie lauten die Temperaturbereiche für industrielle Heizprozesse bei niedrigen, mittleren und hohen Temperaturen? Optimieren Sie Ihren Prozess mit KINTEK

- Warum wird ein zweistufiger Sinterprozess für poröses LATP verwendet? Master Structural Integrity and Porosity

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks zur Reinigung von Zinkoxid-Nanopartikeln? Überlegene Materialqualität

- Wie beeinflusst das Vakuumdegasieren (VD) Spinell-Einschlüsse in Schwerstbahnschienenstahl? Kontrolle der feuerfesten Erosion

- Warum ist hochreines Argon für die PVC-Dechlorierung notwendig? Präzise Reaktionskontrolle & Sicherheit gewährleisten

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für synthetisiertes Fe2-N6? Bewahren Sie Ihre Nanostrukturen.

- Wie beeinflusst der Temperaturbereich von 1600 °C die Biomassemikrostruktur? Umwandlung von Kohlenstoff in Hochleistungs-Graphit