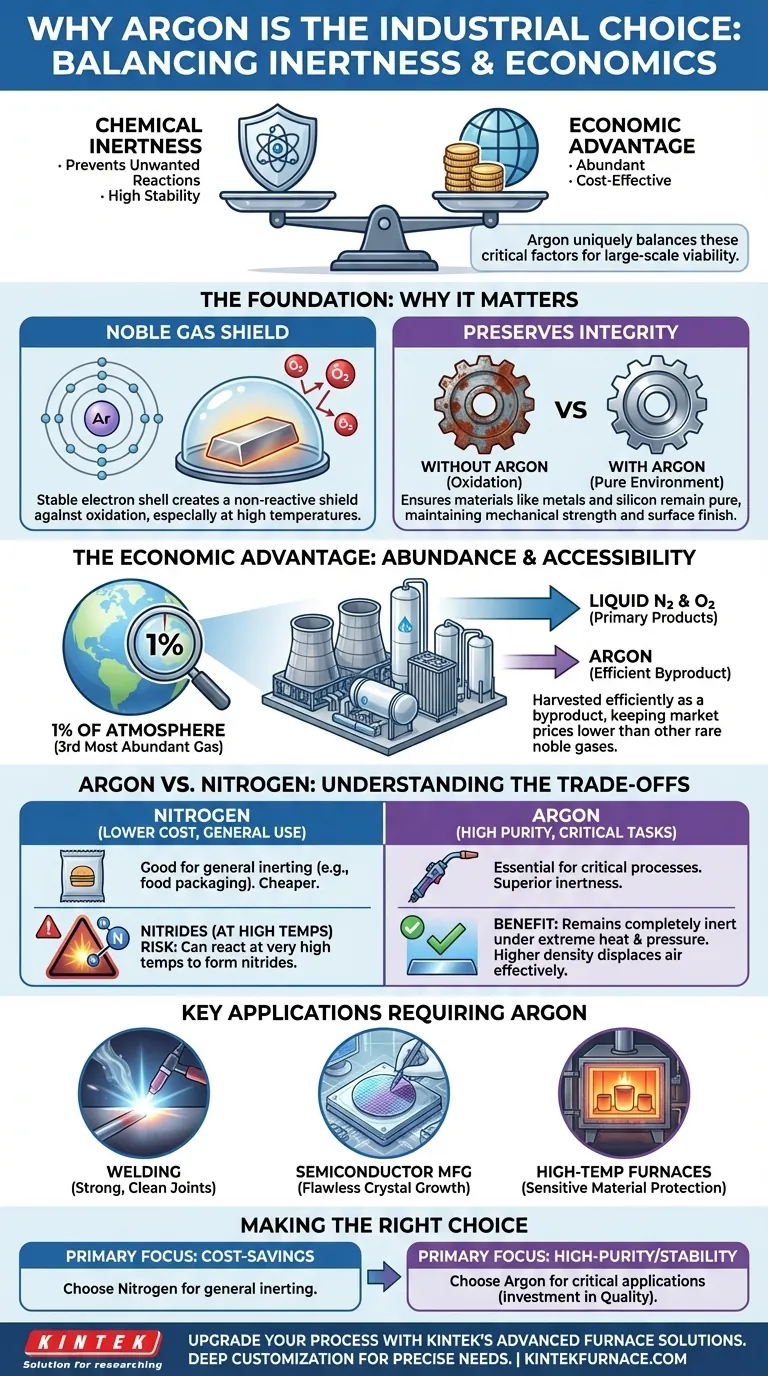

Kurz gesagt, Argon ist aus einem bestimmten Grund für industrielle Anwendungen einzigartig attraktiv: Es gleicht zwei entscheidende Faktoren perfekt aus: Es ist chemisch inert, was unerwünschte Reaktionen verhindert, und es ist reichlich vorhanden und kostengünstig in der Herstellung, was es für den großtechnischen Einsatz wirtschaftlich macht.

Die zentrale Herausforderung bei vielen Hochtemperatur- oder Hochreinheitsprozessen in der Industrie besteht darin, Materialien vor chemischer Kontamination, wie Oxidation, zu schützen. Argon bietet eine ideale Lösung, indem es einen überlegenen Schutzschild aus Inertgas zu Kosten bietet, die weit unter denen anderer Edelgase liegen.

Die Grundlage: Warum chemische Inertheit wichtig ist

Der Hauptwert von Argon ergibt sich aus einer grundlegenden chemischen Eigenschaft: Es ist ein Edelgas. Das bedeutet, seine äußerste Elektronenschale ist voll besetzt, was es extrem stabil und nicht reaktiv macht.

Ein schützender Gasschild

In der Praxis ermöglicht diese Inertheit Argon, als Schutzschild zu fungieren. Wenn es in eine Umgebung eingeleitet wird, verdrängt es reaktive Gase wie Sauerstoff.

Dies verhindert Oxidation und andere unerwünschte chemische Reaktionen, die Materialien schädigen können, insbesondere bei den in industriellen Prozessen üblichen hohen Temperaturen.

Erhalt der Materialintegrität

Durch die Verhinderung dieser Reaktionen stellt eine Argonatmosphäre sicher, dass Materialien wie Metalle oder Silizium rein und unbelastet bleiben.

Dies bewahrt ihre beabsichtigte mechanische Festigkeit, chemische Reinheit und Oberflächenbeschaffenheit, was für die Präzisionsfertigung von entscheidender Bedeutung ist.

Der wirtschaftliche Vorteil: Verfügbarkeit und Zugänglichkeit

Obwohl andere Edelgase ebenfalls inert sind, wird die weite Verbreitung von Argon durch seine günstigen wirtschaftlichen Bedingungen zementiert. Es ist weder selten noch prohibitiv teuer.

Eine reichlich vorhandene atmosphärische Ressource

Argon ist das dritthäufigste Gas in der Erdatmosphäre und macht fast 1 % der Luft aus, die wir atmen. Diese natürliche Verfügbarkeit ist der Ausgangspunkt für seine Kosteneffizienz.

Ein Nebenprodukt der Luftzerlegung

Industriell wird Argon nicht allein hergestellt. Es wird als Nebenprodukt aus kryogenen Luftzerlegungsanlagen gewonnen, die hauptsächlich zur Herstellung von flüssigem Stickstoff und flüssigem Sauerstoff konzipiert sind.

Dieser symbiotische Produktionsprozess macht seine Gewinnung sehr effizient und hält seinen Marktpreis im Vergleich zu anderen, selteneren Edelgasen relativ niedrig.

Die Kompromisse verstehen: Argon vs. Stickstoff

Die gängigste Alternative zur Schaffung einer inerten Atmosphäre ist Stickstoff. Zu wissen, wann Argon gegenüber dem günstigeren Stickstoff zu wählen ist, ist der Schlüssel.

Wenn Stickstoff ausreicht

Stickstoff ist ebenfalls relativ inert und kostengünstiger als Argon. Für viele allgemeine Anwendungen, wie die Verhinderung grundlegender Oxidation bei Lebensmittelverpackungen oder einigen Wärmebehandlungen, ist Stickstoff eine vollkommen ausreichende und wirtschaftlichere Wahl.

Warum Argon für kritische Aufgaben überlegen ist

Bei sehr hohen Temperaturen kann Stickstoff jedoch reaktiv werden und unerwünschte Verbindungen, sogenannte Nitride, mit bestimmten Metallen bilden.

Argon bleibt selbst bei extremer Hitze und hohem Druck vollkommen inert. Dies macht es zur einzig sicheren Wahl für Prozesse, bei denen selbst minimale Verunreinigungen nicht toleriert werden können. Seine höhere Dichte macht es außerdem effektiver bei der Verdrängung von Umgebungsluft in Anwendungen mit offenen Bereichen, wie beim Schweißen.

Schlüsselanwendungen, die Argon erfordern

Diese überlegene Stabilität ist der Grund, warum Argon für Anwendungen wie die folgenden zwingend erforderlich ist:

- Schweißen: Es schirmt das geschmolzene Schweißbad vor Sauerstoff und Stickstoff ab und verhindert so Porosität und sorgt für eine starke, saubere Verbindung.

- Halbleiterfertigung: Es bietet die absolut reine Umgebung, die für das Züchten fehlerfreier Siliziumkristalle erforderlich ist.

- Hochtemperaturofen: Es schützt empfindliche Metalle vor der Reaktion mit Spurenelementen während der Verarbeitung.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl des Inertgases hängt vollständig von der Empfindlichkeit Ihrer Anwendung und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen bei der allgemeinen Inertisierung liegt: Stickstoff ist oft die wirtschaftlichste Wahl, um grundlegende Oxidation zu verhindern, wenn die Materialreinheit nicht die oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsverfahren oder Hochtemperaturstabilität liegt: Die überlegene Inertheit von Argon ist nicht verhandelbar, um die Materialintegrität bei kritischen Anwendungen wie WIG-Schweißen oder der Halbleiterfertigung zu garantieren.

Letztendlich ist die Wahl von Argon eine Investition in Prozessstabilität und Endproduktqualität.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Chemische Eigenschaft | Edelgas, inert, nicht reaktiv, verhindert Oxidation und Kontamination |

| Wirtschaftlicher Vorteil | Reichlich in der Atmosphäre vorhanden (1 %), kostengünstig als Nebenprodukt der Luftzerlegung |

| Schlüsselanwendungen | Schweißen, Halbleiterfertigung, Hochtemperaturofen |

| Vergleich mit Stickstoff | Überlegen bei Hochtemperaturstabilität; Stickstoff ist billiger, kann aber Nitride bilden |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturofen wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet die präzise Abstimmung auf Ihre einzigartigen Bedürfnisse, wodurch Reinheit und Effizienz gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Anwendungen mit zuverlässigen, maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen