Der Labor-Vakuumtrockenschrank ist das definitive Werkzeug zur Gewährleistung der chemischen Reinheit und strukturellen Integrität von Elektrodenplatten. Durch die Schaffung einer Niederdruckumgebung senkt der Ofen den Siedepunkt von Restlösungsmitteln und Feuchtigkeit erheblich. Dies ermöglicht die vollständige Entfernung von Verunreinigungen bei niedrigeren Temperaturen und stellt sicher, dass die Elektrode gründlich getrocknet wird, ohne die aktiven Materialien schädlicher thermischer Belastung auszusetzen.

Der Vakuumtrocknungsprozess dient einem doppelten Zweck: Er beseitigt Spuren von Verunreinigungen, die zum Ausfall der Batterie führen, und schützt gleichzeitig die physikalische Struktur der Elektrode vor Oxidation und thermischer Zersetzung.

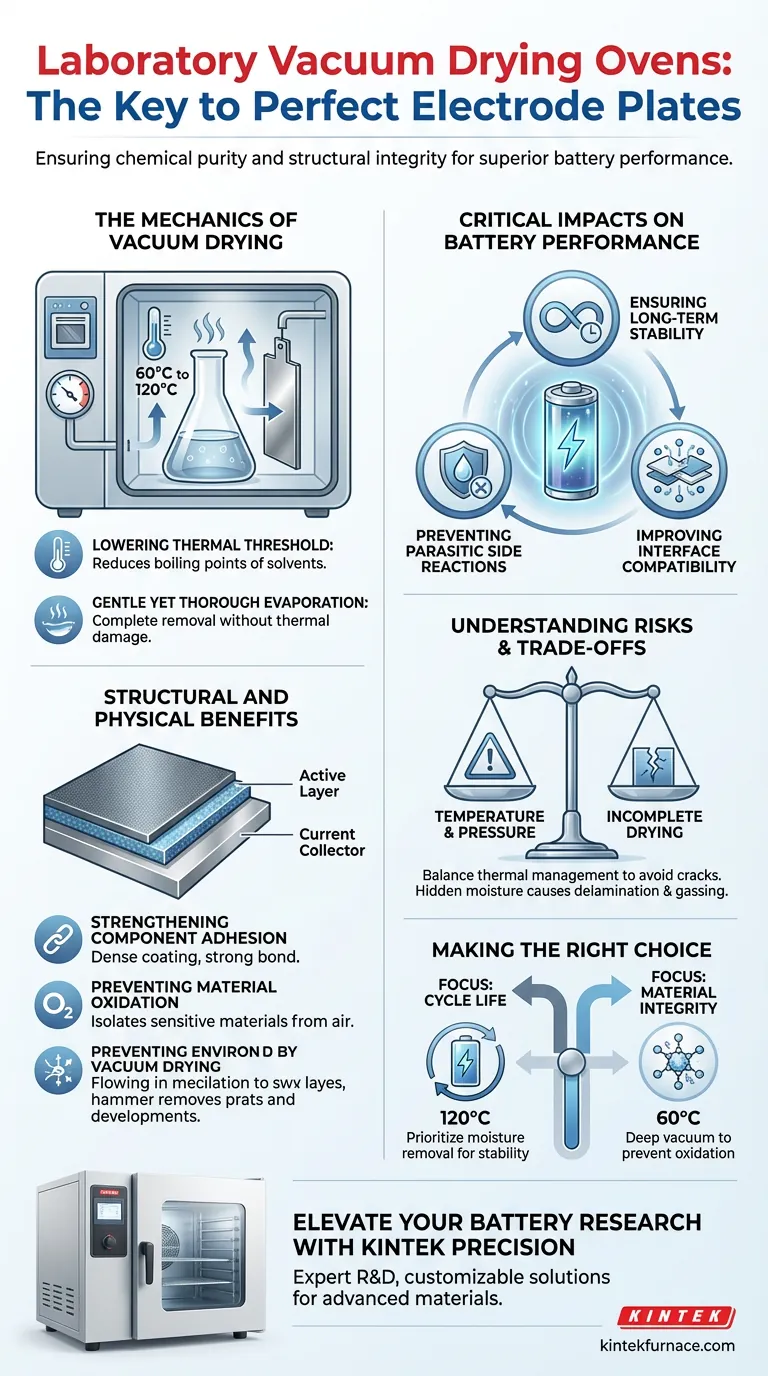

Die Mechanik der Vakuumtrocknung

Senkung des thermischen Schwellenwerts

Die Hauptfunktion des Vakuumofens besteht darin, die physikalischen Eigenschaften von Flüssigkeiten zu manipulieren. Durch Reduzierung des Umgebungsdrucks senkt der Ofen den Siedepunkt von Lösungsmitteln und Wasser.

Sanfte und dennoch gründliche Verdunstung

Diese Druckreduzierung ermöglicht es Ihnen, hartnäckige Lösungsmittel wie NMP oder Restfeuchtigkeit bei viel niedrigeren Temperaturen (z. B. 60 °C bis 120 °C) zu verdampfen, als dies bei atmosphärischem Druck erforderlich wäre. Dies gewährleistet eine vollständige Trocknung, ohne die Elektrode zu "kochen".

Entscheidende Auswirkungen auf die Batterieleistung

Verhinderung parasitärer Nebenreaktionen

Restfeuchtigkeit ist ein stiller Killer in der Batterietechnologie. Wenn Wasser in der Elektrode verbleibt, kann es während des Batteriezyklus dazu führen, dass sich der Elektrolyt zersetzt.

Gewährleistung der langfristigen Stabilität

Durch die gründliche Entfernung dieser Spuren verhindert der Vakuumofen die Nebenreaktionen, die die Kapazität im Laufe der Zeit abbauen. Dies ist entscheidend für die Aufrechterhaltung der langfristigen zyklischen Stabilität der Batteriezellen.

Verbesserung der Schnittstellenkompatibilität

Eine trockene, saubere Oberfläche ist erforderlich, damit das aktive Material korrekt mit dem Elektrolyten interagiert. Eine ordnungsgemäße Vakuumtrocknung optimiert diese Schnittstelle und gewährleistet einen effizienten Ionentransfer.

Strukturelle und physikalische Vorteile

Stärkung der Komponentenhaftung

Die Nachbehandlungs-Trocknungsphase betrifft nicht nur die Chemie, sondern auch die physikalische Bindung. Der Prozess hilft bei der Bildung einer dichten Beschichtung und stärkt die Haftung zwischen der aktiven Schicht und dem Stromkollektor.

Verhinderung von Materialoxidation

Bestimmte aktive Materialien (wie Lanthan-dotierte Kobalttellurid) sind sehr sauerstoffempfindlich. Die Vakuumumgebung isoliert das Material von Luft und verhindert Oxidation und Zersetzung während der Trocknungsphase.

Risiken und Kompromisse verstehen

Ausgleich von Temperatur und Druck

Obwohl das Vakuum niedrigere Temperaturen ermöglicht, ist das thermische Management nach wie vor entscheidend. Selbst im Vakuum kann übermäßige Hitze zu Rissen in der Beschichtung oder zum Versagen des Binders führen.

Die Kosten unvollständiger Trocknung

Wenn kein ausreichender Vakuumgrad erreicht wird, verbleiben Restlösungsmittel tief in der porösen Elektrodenstruktur. Diese "versteckte" Feuchtigkeit ist oft die Hauptursache für unerwartete Delamination oder Gasbildung im späteren Leben der Batterie.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Elektroden-Nachbehandlung zu maximieren, passen Sie Ihre Trocknungsstrategie an Ihre spezifischen Materialien an.

- Wenn Ihr Hauptaugenmerk auf der Zykluslebensdauer liegt: Priorisieren Sie die vollständige Entfernung von Restfeuchtigkeit bei 120 °C, um eine Elektrolytzersetzung zu verhindern und eine langfristige Stabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Verwenden Sie niedrigere Temperaturen (ca. 60 °C) in einem Tiefvakuum, um die Oxidation luftempfindlicher aktiver Materialien zu verhindern.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trockner, sondern eine Stabilisierungskammer, die die Zuverlässigkeit des endgültigen Energiespeichergeräts bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Elektroden-Nachbehandlung |

|---|---|

| Gesenkter Siedepunkt | Entfernt hartnäckige Lösungsmittel wie NMP bei schonenden, niedrigen Temperaturen. |

| Vakuumumgebung | Verhindert Oxidation und Zersetzung empfindlicher aktiver Materialien. |

| Feuchtigkeitsentfernung | Stoppt parasitäre Reaktionen und Elektrolytzersetzung in Zellen. |

| Strukturelle Integrität | Verbessert die Dichte der Beschichtung und die Haftung an Stromkollektoren. |

| Thermische Kontrolle | Minimiert thermische Belastung, um Risse in der Beschichtung und Versagen des Binders zu verhindern. |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Hochentwickelte Energiespeicher beginnen mit einer perfekten Elektrodenvorbereitung. Bei KINTEK verstehen wir, dass Feuchtigkeit der Feind der Batterielanglebigkeit ist. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die speziell für die fortschrittliche Materialwissenschaft entwickelt wurden.

Unsere Labor-Vakuumtrockenschränke bieten die Tiefvakuumstabilität und das gleichmäßige thermische Management, die erforderlich sind, um Materialoxidation zu verhindern und eine langfristige zyklische Stabilität zu gewährleisten. Egal, ob Sie mit luftempfindlichen Verbindungen oder hochdichten Beschichtungen arbeiten, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihren Nachbehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Jeong Yeon, Ho Seok Park. Self‐supported VO<sub>2</sub> on polydopamine‐derived pyroprotein‐based fibers for ultrastable and flexible aqueous zinc‐ion batteries. DOI: 10.1002/cey2.469

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Haupttypen von Sinteröfen? Finden Sie die perfekte Lösung für Ihre Materialien

- Was sind die Vorteile der Verwendung von ausgerichteten Einkristallkeimen für ZnGeP2? Präzision beim Wachstum optischer Kristalle erreichen

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Wie verbessert ein symmetrisches Ansaugdesign die Wärmebehandlung von Stahldraht? Erzielung eines gleichmäßigen Salzflusses und einer gleichmäßigen Sorbiterqualität

- Was ist vorbeugende Wartung bei einem Ofen? Eine proaktive Strategie für Spitzenleistung

- Welche Rolle spielt hochreines Helium bei der elektromagnetischen Levitation? Schlüssel zur schnellen thermischen Regelung

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?