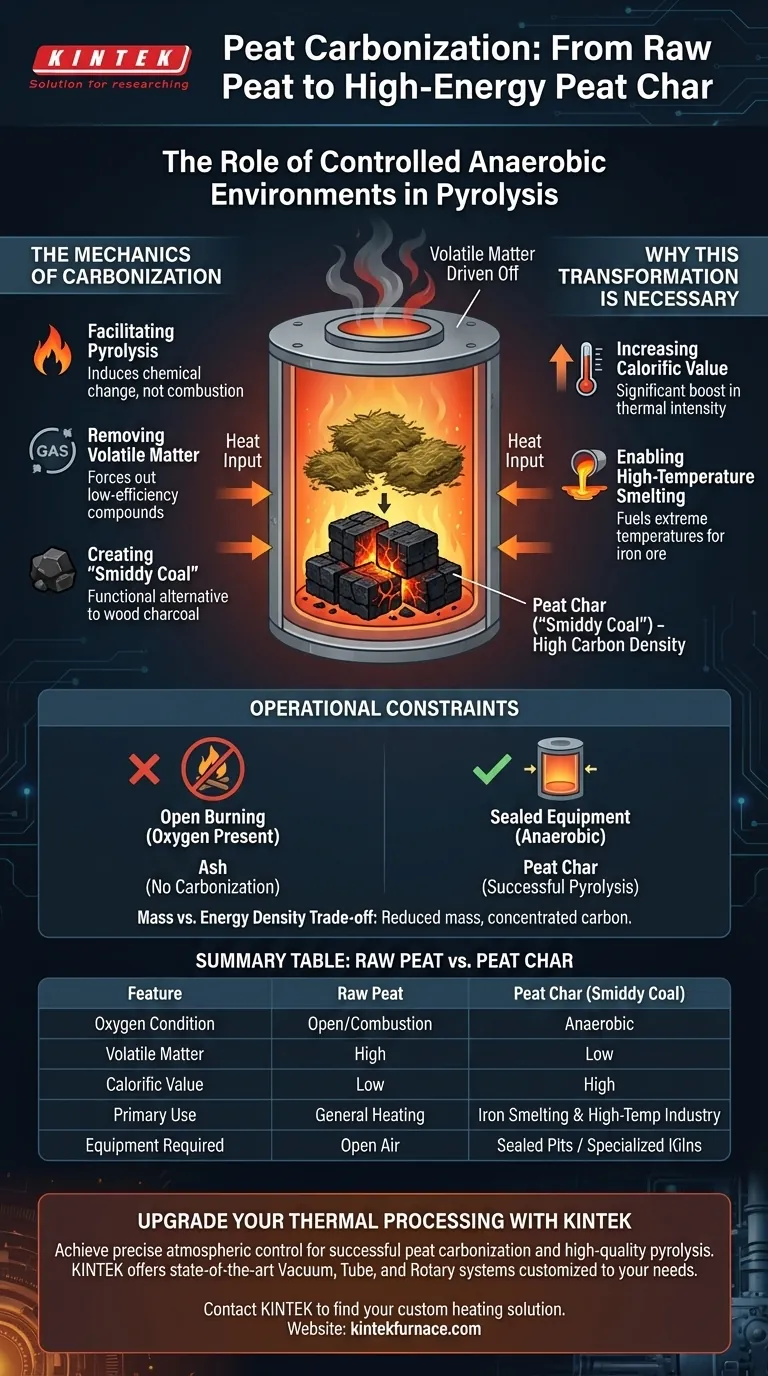

Der Hauptzweck der Verwendung einer kontrollierten anaeroben Umgebung ist die Erleichterung des Prozesses der Torfpyrolyse. Durch das Erhitzen von Torf in versiegelten, sauerstoffarmen Räumen werden flüchtige Bestandteile ausgetrieben, um einen konzentrierten, energiereichen Brennstoff namens Torfchars zu erzeugen.

Kernbotschaft Durch die Einschränkung von Sauerstoff während des Erhitzens wird Roh торф in Torfchars (oder "Schmiedekohle") umgewandelt. Diese Umwandlung erhöht den Brennwert des Brennstoffs erheblich und macht ihn zu einer praktikablen Alternative zu Holzkohle für anspruchsvolle industrielle Anwendungen wie die Eisenschmelze.

Die Mechanik der Kohlenstoffisierung

Erleichterung der Pyrolyse

Um Torf in einen hochwertigeren Brennstoff umzuwandeln, muss Pyrolyse und nicht einfache Verbrennung induziert werden.

Dies erfordert eine kontrollierte anaerobe (sauerstofffreie) Umgebung. Dies wird typischerweise mit versiegelten, grubenbasierten Geräten erreicht, die den Torf von der Umgebungsluft isolieren, während er erhitzt wird.

Entfernung flüchtiger Bestandteile

Roh торф enthält einen hohen Anteil an flüchtigen Bestandteilen, die seine Verbrennungseffizienz einschränken.

Der anaerobe Erhitzungsprozess treibt diese flüchtigen Verbindungen aus dem Material aus. Was übrig bleibt, ist ein kohlenstoffdichter Rückstand, der sich anders verhält als das Rohmaterial.

Herstellung von "Schmiedekohle"

Das Endprodukt dieser Kohlenstoffisierung ist Torfchars, historisch auch als Schmiedekohle bekannt.

Dieses Material dient als direkte funktionale Alternative zu Holzkohle, speziell entwickelt für Hochleistungsanforderungen.

Warum diese Umwandlung notwendig ist

Erhöhung des Brennwertes

Das wichtigste Ergebnis der Kohlenstoffisierung ist eine drastische Steigerung des Brennwertes.

Roh торф besitzt von Natur aus nicht die für intensive industrielle Hitze erforderliche Energiedichte. Torfchars, nachdem seine flüchtigen Verunreinigungen entfernt wurden, brennt mit deutlich höherer thermischer Intensität.

Ermöglichung von Hochtemperatur-Schmelzprozessen

Das spezifische Ziel der Herstellung von Torfchars ist die Befeuering von Eisenschmelzprozessen.

Die Verhüttung erfordert anhaltende, extreme Temperaturen, die Roh торф nicht erzeugen kann. Der kontrollierte anaerobe Prozess wertet den Torf zu einem Brennstoff auf, der Eisenerz effektiv schmelzen kann.

Verständnis der betrieblichen Einschränkungen

Die Notwendigkeit versiegelter Geräte

Die Herstellung von Schmiedekohle kann nicht durch offenes Verbrennen erreicht werden.

Wenn Sauerstoff vorhanden ist, verbrennt der Torf einfach zu Asche. Die Verwendung von versiegelten Gruben ist keine Option; es ist die grundlegende Voraussetzung, um die anaeroben Bedingungen aufrechtzuerhalten, die für die chemische Umwandlung erforderlich sind.

Massen- vs. Energiedichte

Der Prozess beinhaltet einen Kompromiss zwischen Volumen und Intensität.

Durch das Austreiben flüchtiger Bestandteile wird die Gesamtmasse des Materials reduziert. Dieser Verlust ist jedoch notwendig, um den Kohlenstoffgehalt zu konzentrieren, der für Hochtemperaturanwendungen erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Prozess Ihren Anforderungen entspricht, berücksichtigen Sie Ihre Endanwendung:

- Wenn Ihr Hauptaugenmerk auf der Eisenschmelze liegt: Sie müssen Torfchars (Schmiedekohle) verwenden, da Roh торф nicht über den notwendigen Brennwert verfügt, um Schmelztemperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Prozessgestaltung liegt: Sie müssen in versiegelte, grubenbasierte Geräte investieren, um eine streng anaerobe Umgebung für eine erfolgreiche Pyrolyse zu gewährleisten.

Die Beherrschung der anaeroben Umgebung ist der Schlüssel zur Erschließung des industriellen Potenzials von Torf.

Zusammenfassungstabelle:

| Merkmal | Roh торф | Torfchars (Schmiedekohle) |

|---|---|---|

| Sauerstoffbedingung | Offen/Verbrennung | Anaerob (sauerstofffrei) |

| Flüchtige Bestandteile | Hoch | Niedrig (ausgetrieben) |

| Brennwert | Niedrig | Hoch |

| Hauptanwendung | Allgemeine Heizung | Eisenschmelze & Hochtemperaturindustrie |

| Erforderliche Ausrüstung | Freie Luft | Versiegelte Gruben / Spezialöfen |

Verbessern Sie Ihre thermische Verarbeitung mit KINTEK

Um eine erfolgreiche Torfkohlenstoffisierung und eine hochwertige Pyrolyse zu erreichen, ist eine präzise atmosphärische Kontrolle unerlässlich. KINTEK bietet hochmoderne Vakuum-, Rohr- und Drehsysteme, die entwickelt wurden, um die streng anaeroben Umgebungen aufrechtzuerhalten, die für die Herstellung von hochwertigem Torfchars erforderlich sind.

Unterstützt durch erstklassige F&E und weltklasse Fertigung, sind unsere Labor- und industriellen Hochtemperaturöfen vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar. Stellen Sie noch heute den höchsten Brennwert für Ihre Materialien sicher.

Kontaktieren Sie KINTEK, um Ihre kundenspezifische Heizlösung zu finden

Visuelle Anleitung

Referenzen

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist die Funktion eines Konstanttemperaturtrockenschranks bei der Synthese von Cr/NiONP? Gewährleistung von Präzision und Partikelstabilität

- Wie erleichtert die Substraterwärmung bei hoher Temperatur von 500 °C die Bildung von TiO2? Verbesserung der Filmdichte und -qualität

- Warum müssen Ru/GNK-Katalysatoren vakuumgetrocknet werden? Sorgen Sie für Spitzenleistung durch sichere Desorption

- Welche Rolle spielt ein RTA-System bei der Zirkonoxid-Präparationsmethode? Meisterung der Phasentransformation für fortschrittliche Abscheidung

- Warum müssen Vorläufer von Nickel-basierten bimetallischen Katalysatoren in einem Heißlufttrockenschrank behandelt werden? Strukturelles Versagen verhindern

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren

- Was sind die Vorteile der Verwendung eines programmierbaren Hochtemperatur-Labrofen für CSA-Zement? Präzisionssteuerung

- Was ist der Zweck der Behandlung von ADSC-Pulvern mit Wasserstoff? Reinigen Sie Ihr Material für überlegene Leitfähigkeit