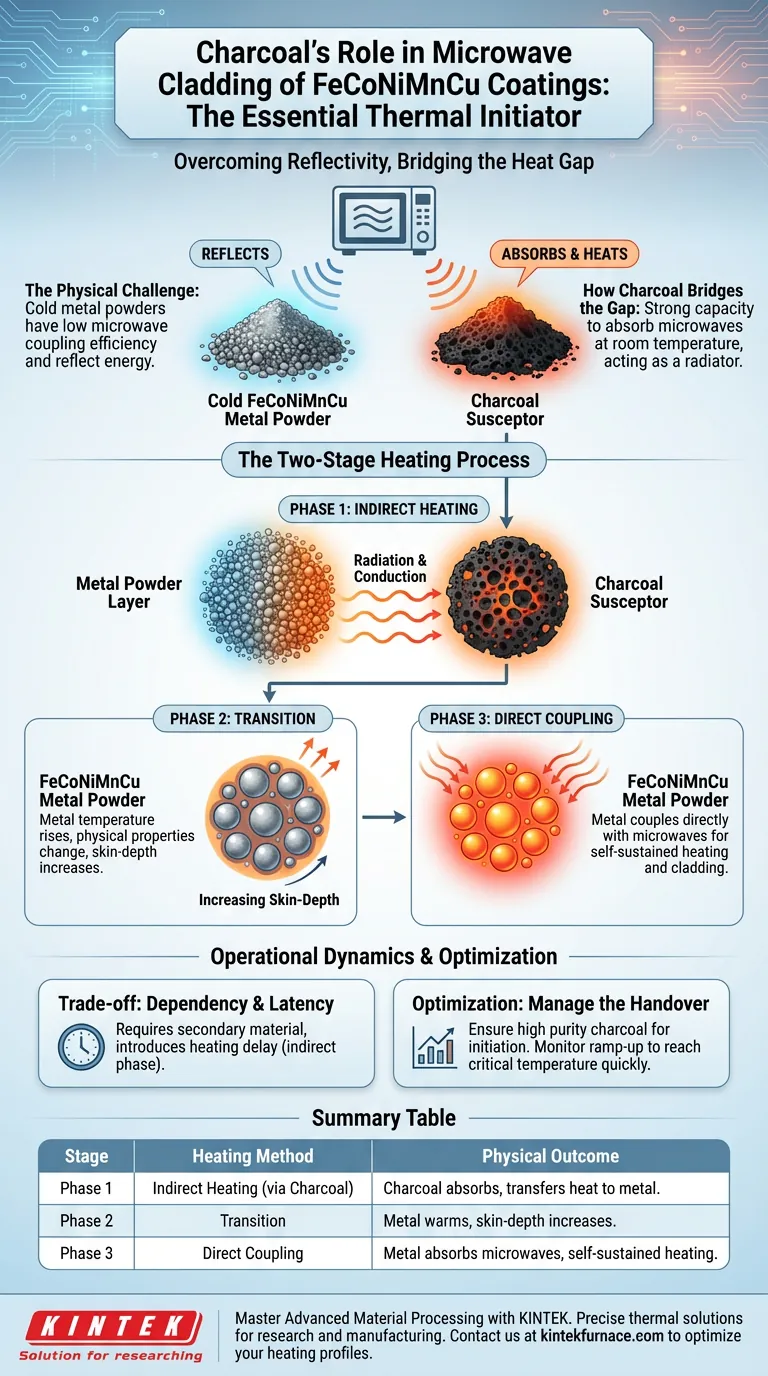

Holzkohle fungiert als wesentlicher thermischer Initiator. Sie wird verwendet, weil Metallpulver wie FeCoNiMnCu bei Raumtemperatur natürlich Mikrowellen reflektieren, was verhindert, dass sie sich selbst effektiv aufheizen. Holzkohle löst dieses Problem, indem sie sofort Mikrowellenenergie absorbiert, in Wärme umwandelt und diese Wärmeenergie an das Metallpulver abgibt, bis das Metall einen Zustand erreicht, in dem es Mikrowellen direkt absorbieren kann.

Die Mikrowellenplattierung von Metallen beruht auf einem ausgeprägten zweistufigen Heizprozess. Holzkohle fungiert als „Anlassermotor“, der die geringe Kopplungseffizienz kalter Metallpulver überwindet, um deren Fähigkeit zur Wärmeerzeugung auszulösen.

Die physikalische Herausforderung von Metallpulvern

Das Problem der Reflexion

Bei Raumtemperatur weisen Metallpulver eine geringe Mikrowellenkopplungseffizienz auf.

Anstatt die Energie zu absorbieren, reflektiert das FeCoNiMnCu-Pulver die Mikrowellen. Ohne externe Intervention bliebe das Material zu kühl, um verarbeitet zu werden.

Wie Holzkohle die Lücke schließt

Hohe Absorptionskapazität

Holzkohle wird als Suszeptor gewählt, weil sie sich anders verhält als Metall.

Sie besitzt eine starke Fähigkeit, Mikrowellen bei Raumtemperatur zu absorbieren. Nach der Exposition beginnt sie sofort, Mikrowellenenergie in thermische Energie umzuwandeln.

Wärmeübertragungsmechanismen

Sobald die Holzkohle sich erwärmt hat, wirkt sie als lokalisierter Strahler.

Sie überträgt ihre erzeugte Wärme auf die angrenzende Metallpulverschicht. Diese Übertragung erfolgt durch eine Kombination aus Strahlung und Leitung, wodurch die Temperatur des Metallpulvers stetig ansteigt.

Erreichen des kritischen Zustands

Zunehmende Eindringtiefe

Das ultimative Ziel der Holzkohle ist es, das Metallpulver auf eine kritische Temperatur zu bringen.

Mit steigender Temperatur ändern sich die physikalischen Eigenschaften des Metallpulvers. Insbesondere nimmt die Eindringtiefe des Metalls zu.

Übergang zur direkten Kopplung

Sobald diese Eindringtiefe ausreichend zugenommen hat, verschiebt sich die Dynamik.

Das Metallpulver ist nicht mehr rein reflektierend; es beginnt, sich direkt mit den Mikrowellen zu koppeln. In diesem Stadium erzeugt das Metall seine eigene Wärme und schließt den Plattierungsprozess ab, den die Holzkohle initiiert hat.

Betriebsdynamik und Kompromisse

Abhängigkeit von Hilfsmaterialien

Der Hauptkompromiss bei diesem Prozess ist die Notwendigkeit eines Sekundärmaterials.

Der Prozess ist nicht selbstanlaufend; er ist vollständig von der Effizienz des Suszeptors abhängig. Wenn die Holzkohle keine Energie absorbiert oder Wärme effektiv überträgt, erreicht das Metall nie den für die direkte Kopplung erforderlichen Zustand.

Die Lücke der zweistufigen Effizienz

Diese Methode führt zu einer Latenzzeit im Heizprofil.

Energie wird zuerst zum Erwärmen der Holzkohle verbraucht, bevor diese das Metall erwärmt. Diese indirekte Heizphase ist notwendig, stellt aber eine Verzögerung im Vergleich zu Materialien dar, die sich bei Raumtemperatur direkt koppeln können.

Optimierung des Plattierungsprozesses

Um eine erfolgreiche Mikrowellenplattierung von FeCoNiMnCu zu gewährleisten, müssen Sie den Übergang zwischen indirekter und direkter Erwärmung steuern.

- Wenn Ihr Hauptaugenmerk auf der Prozessinitiierung liegt: Stellen Sie sicher, dass Ihr Suszeptormaterial (Holzkohle) eine hohe Reinheit aufweist, um die sofortige Mikrowellenabsorption bei Raumtemperatur zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Überwachen Sie die Aufheizzeit genau; Ziel ist es, die kritische Temperatur des Metalls so schnell wie möglich zu erreichen, um auf direkte Erwärmung umzuschalten.

Das Verständnis dieser thermischen Übergabe ist der Schlüssel zur Beherrschung der Mikrowellenverarbeitung von reflektierenden Metallen.

Zusammenfassungstabelle:

| Phase | Heizmethode | Materialrolle | Physikalisches Ergebnis |

|---|---|---|---|

| Phase 1 | Indirekte Erwärmung | Holzkohle absorbiert Mikrowellenenergie | Temperatur steigt durch Strahlung/Leitung |

| Phase 2 | Übergang | Metallpulver erwärmt sich | Eindringtiefe des Metalls nimmt zu |

| Phase 3 | Direkte Kopplung | FeCoNiMnCu absorbiert Mikrowellen | Selbsterhaltende Erwärmung für den Plattierungsprozess |

Beherrschen Sie fortschrittliche Materialverarbeitung mit KINTEK

Präzises Wärmemanagement ist die Grundlage für Hochleistungsbeschichtungen. Bei KINTEK unterstützen wir Forscher und Hersteller mit modernsten thermischen Lösungen. Ob Sie Mikrowellenplattierung oder komplexe Hochtemperatur-Synthese durchführen, unsere erfahrenen F&E- und Fertigungsteams bieten:

- Anpassbare Muffel-, Rohr- und Vakuumöfen, die für einzigartige Materialanforderungen konzipiert sind.

- Fortschrittliche CVD- und Rotationssysteme für gleichmäßige Schichtabscheidung.

- Fachkundige technische Unterstützung zur Optimierung Ihrer Heizprofile und Prozesseffizienz.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum werden Keramikmaterialien für zahnärztliche Restaurationen bevorzugt? Entdecken Sie ihre Vorteile in Bezug auf Ästhetik, Festigkeit und Biokompatibilität

- Welche Rolle spielt die Röntgenbeugung (XRD) bei der Bewertung der thermischen Behandlung von ZIFs? Master Material Transformation

- Wie hilft ein hochempfindliches berührungsloses Mikrofon bei der Erkennung von Rissen während der Erstarrung von geschmolzener Schlacke?

- Wie optimieren industrielle Heizöfen und Walzwerke Invar 36? Thermische Stabilität und Verformung meistern

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Was ist der Zweck des Vorbackens von Saphirsubstraten? Meistere atomare Ebenheit für überlegenes Dünnschichtwachstum

- Wie kontrolliert ein Bridgman-Ofen die Qualität von Einkristallen? Beherrschen Sie die präzise gerichtete Erstarrung

- Wie wirkt sich ein PID-gesteuertes intelligentes segmentiertes Temperaturregelungssystem auf Diamantwerkzeuge aus? Präzisionssintern erklärt