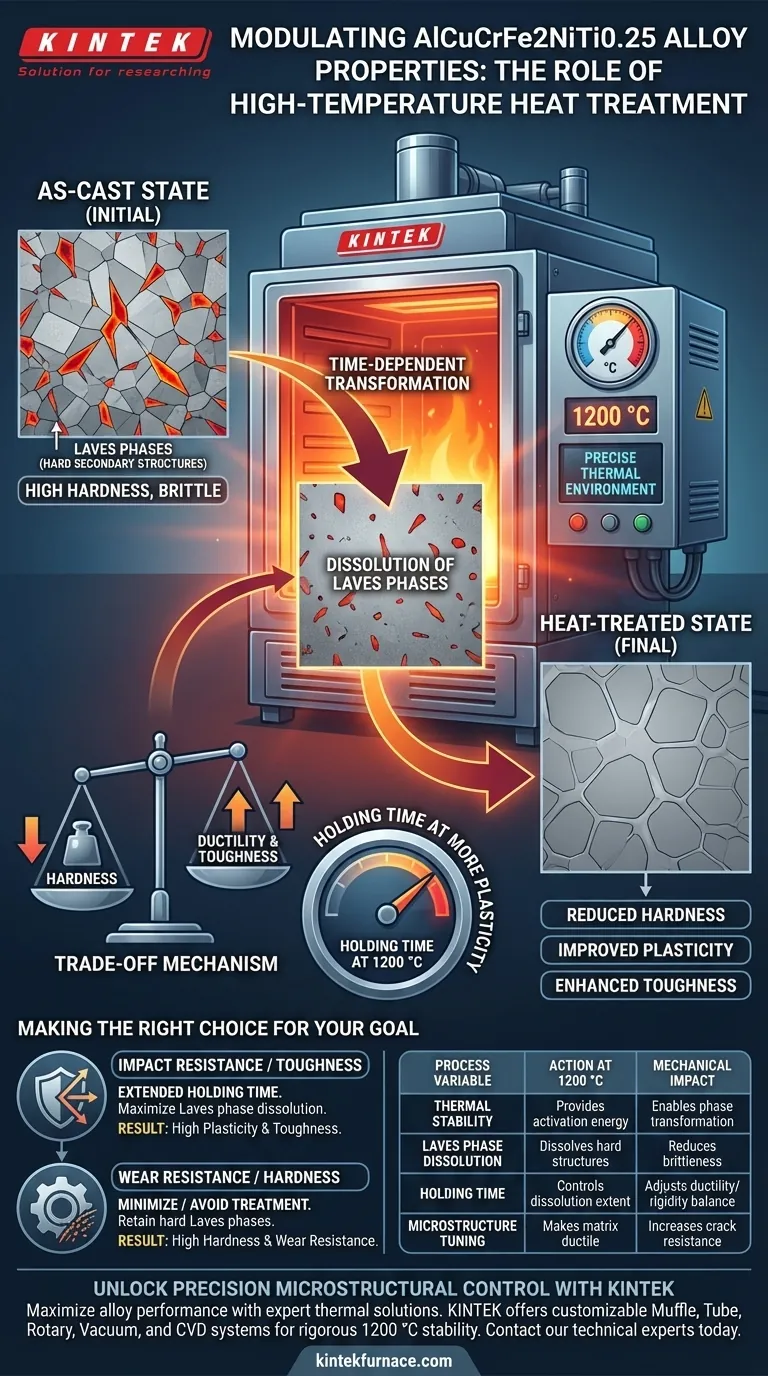

Die Funktion eines Hochtemperatur-Wärmebehandlungsofens für AlCuCrFe2NiTi0.25-Legierungen besteht darin, eine präzise, stabile thermische Umgebung bei 1200 °C bereitzustellen. Dieser spezifische Temperaturbereich ist entscheidend für die allmähliche Auflösung harter Laves-Phasen zurück in die Matrix der Legierung. Durch die Kontrolle der Haltezeit im Ofen können Ingenieure die Mikrostruktur des Materials modulieren, um ein bestimmtes Gleichgewicht der mechanischen Eigenschaften zu erzielen.

Kernbotschaft Die Wärmebehandlung ist ein Werkzeug zur Abstimmung der Mikrostruktur, nicht nur ein Heizprozess. Durch das Auflösen spröder Sekundärphasen bei 1200 °C wandelt der Ofen die Legierung von einem Zustand hoher Härte in einen Zustand deutlich verbesserter Plastizität und Zähigkeit um.

Der Mechanismus der Eigenschaftsmodulation

Thermische Stabilität bei 1200 °C

Die Hauptaufgabe des Ofens besteht darin, eine konstante Temperatur von 1200 °C aufrechtzuerhalten. Diese hohe thermische Energie ist notwendig, um die atomare Diffusion zu aktivieren, die für die Phasentransformation innerhalb der AlCuCrFe2NiTi0.25-Legierung erforderlich ist. Ohne diese stabile Hochtemperaturumgebung können die mikrostrukturellen Veränderungen, die zur Änderung der Eigenschaften der Legierung erforderlich sind, nicht effizient erfolgen.

Auflösung von Laves-Phasen

In ihrem Guss- oder Anfangszustand enthält diese Legierung „Laves-Phasen“. Dies sind harte Sekundärstrukturen, die im Material verteilt sind. Der Wärmebehandlungsofen ermöglicht es diesen Sekundärphasen, sich allmählich wieder in die primäre Matrix aufzulösen.

Zeitabhängige Transformation

Das Ausmaß dieser Auflösung hängt direkt von der „Haltezeit“ im Ofen ab. Je länger die Legierung bei 1200 °C verbleibt, desto vollständiger löst sich die harte Phase auf. Dies ermöglicht eine präzise Kontrolle darüber, wie viel von der Laves-Phase im Endprodukt verbleibt.

Resultierende mechanische Veränderungen

Reduzierung der Härte

Wenn sich die harten Laves-Phasen auflösen, nimmt die Gesamthärte der Legierung ab. Der Ofen entfernt im Wesentlichen die internen „Verstärkungen“, die zu extremer Steifigkeit beitragen. Diese Reduzierung wird als moderat beschrieben, was bedeutet, dass das Material seine strukturelle Integrität beibehält, aber seine Spitzenhärte verliert.

Verbesserung der Plastizität

Der bedeutendste Vorteil dieser Wärmebehandlung ist die Zunahme der Plastizität. Durch die Entfernung der spröden Sekundärphasen wird die Matrix duktiler. Dies ermöglicht es dem Material, sich unter Belastung zu verformen, ohne sofort zu brechen.

Erhöhung der Zähigkeit

Neben der Plastizität verbessert sich die Zähigkeit der Legierung erheblich. Die wärmebehandelte Mikrostruktur ist besser in der Lage, Energie zu absorbieren und die Rissausbreitung zu widerstehen, wodurch das Material in dynamischen Anwendungen haltbarer wird.

Verständnis der Kompromisse

Härte vs. Duktilität

Es ist wichtig zu erkennen, dass dieser Prozess einen direkten Kompromiss beinhaltet. Sie opfern Härte, um Zähigkeit zu gewinnen.

Wenn eine Anwendung stark auf Oberflächenhärte angewiesen ist – zum Beispiel zur Abriebfestigkeit – können längere Haltezeiten im Ofen nachteilig sein. Die Auflösung der Laves-Phase entfernt genau die Strukturen, die diese Härte verleihen. Daher verbessert der Ofen nicht *alle* Eigenschaften, sondern verschiebt das Gleichgewicht hin zur Duktilität und weg von der Sprödigkeit.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz eines Hochtemperaturofens sollte von den spezifischen mechanischen Anforderungen Ihrer Endkomponente abhängen.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit/Zähigkeit liegt: Nutzen Sie den Ofen bei 1200 °C mit ausreichender Haltezeit, um die Laves-Phasen aufzulösen und so die Plastizität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit/Härte liegt: Minimieren oder vermeiden Sie diese spezifische Wärmebehandlung, um die harten Laves-Phasen in der Matrix zu erhalten.

Letztendlich dient der Ofen als Regler, um die Duktilität der Legierung auf Kosten ihrer Härte einzustellen.

Zusammenfassungstabelle:

| Prozessvariable | Aktion bei 1200 °C | Mechanische Auswirkung |

|---|---|---|

| Thermische Stabilität | Liefert Aktivierungsenergie für atomare Diffusion | Ermöglicht mikrostrukturelle Phasentransformation |

| Auflösung von Laves-Phasen | Harte Sekundärstrukturen lösen sich in die Matrix auf | Reduziert Sprödigkeit und Spitzenhärte |

| Haltezeit | Kontrolliert das Ausmaß der Phas auflösung | Passt das Gleichgewicht zwischen Duktilität und Steifigkeit an |

| Mikrostruktur-Tuning | Matrix wird duktiler und gleichmäßiger | Erhöht Energieabsorption und Rissbeständigkeit |

Präzise Mikrostrukturkontrolle mit KINTEK freischalten

Maximieren Sie die Leistung Ihrer fortschrittlichen Legierungen mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen 1200 °C Stabilitätsanforderungen für AlCuCrFe2NiTi0.25-Legierungen zu erfüllen. Egal, ob Sie die Verschleißfestigkeit maximieren oder die Schlagzähigkeit verbessern müssen, unsere Hochtemperaturöfen bieten die präzise thermische Umgebung, die Ihre Forschung erfordert.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- J.Y. Huang, Yunhai Su. The Effect of Solution Treatment on the Microstructure and Properties of AlCuCrFe2NiTi0.25 High-Entropy Hardfacing Alloy. DOI: 10.3390/cryst15020117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Warum ist der Vakuumtronungsprozess für die Synthese von Phthalocyanin-modifiziertem Titandioxid unerlässlich? Expertenratgeber

- Warum ist der Trocknungsschritt mit einem industriellen Elektroofen bei der Katalysatorherstellung entscheidend? Gewährleistung der strukturellen Integrität

- Wie modifiziert der Aluminium-Precursor-Beschichtungsprozess hochreinen Quarz? Verbesserung der thermischen Stabilität und Viskosität

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für TiC-Legierungen? Präzision und Mikrostruktur erhalten

- Warum ist ein Edelstahlautoklav mit Teflon-Auskleidung für BiVO4 notwendig? Gewährleistung von Reinheit & hoher Leistung

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Metallpulvern? Gewährleistung von Reinheit & Verhinderung von Oxidation

- Wie profitiert die Leiterplattenschmelze von der Wiederverwertung von CRT-Schlacke als Flussmittel? Steigerung der Effizienz der Metallrückgewinnung