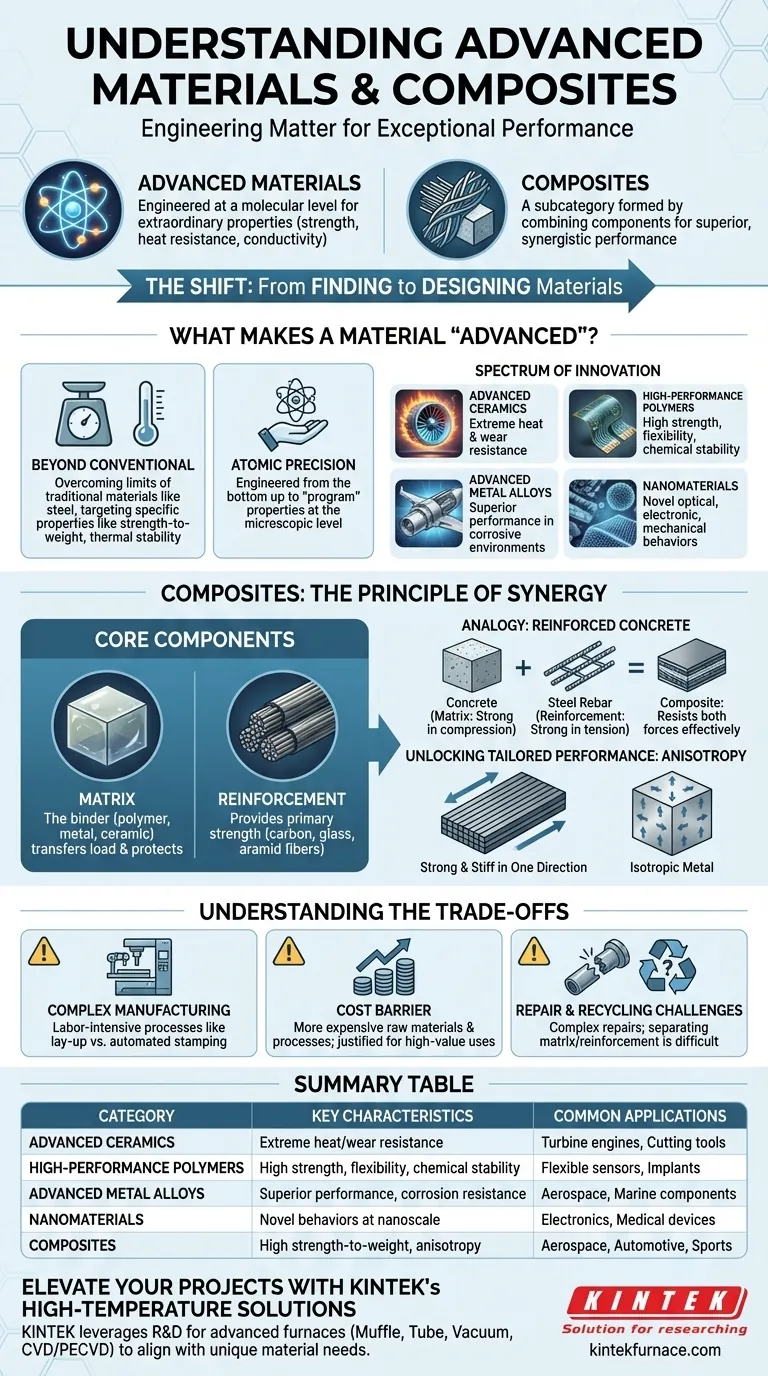

Im Wesentlichen sind fortschrittliche Materialien Substanzen, die auf molekularer Ebene entwickelt wurden, um außergewöhnliche Eigenschaften – wie überragende Festigkeit, Hitzebeständigkeit oder Leitfähigkeit – zu zeigen, die die traditioneller Materialien weit übertreffen. Verbundwerkstoffe sind eine prominente Unterkategorie fortschrittlicher Materialien, die durch die Kombination von zwei oder mehr unterschiedlichen Komponenten entstehen, um ein neues Material mit Leistungsmerkmalen zu schaffen, die denen seiner Einzelteile überlegen sind.

Die entscheidende Verschiebung ist nicht nur das Finden von Materialien, sondern deren gezieltes Entwerfen. Fortschrittliche Materialien und Verbundwerkstoffe stehen für einen Schritt hin zur Konstruktion von Materie mit einem spezifischen Zweck, wodurch Leistungsfähigkeiten erschlossen werden, die zuvor für unmöglich gehalten wurden.

Was macht ein Material „fortschrittlich“?

Der Begriff „fortschrittlich“ ist nicht nur ein Synonym für „neu“. Er bedeutet einen fundamentalen Sprung in Leistung und Designabsicht, angetrieben durch die Kontrolle über die innere Struktur des Materials.

Jenseits konventioneller Eigenschaften

Traditionelle Materialien wie Stahl oder Aluminium haben bekannte, aber oft feste Grenzen. Fortschrittliche Materialien werden speziell entwickelt, um diese Einschränkungen zu überwinden, indem sie außergewöhnliche Verbesserungen in spezifischen Bereichen wie Festigkeit-Gewichts-Verhältnis, thermische Stabilität, elektrische Leitfähigkeit oder Biokompatibilität anstreben.

Präzision auf atomarer Ebene

Das entscheidende Merkmal dieser Materialien ist, dass sie von Grund auf konstruiert werden. Wissenschaftler und Ingenieure können die mikroskopische oder sogar atomare Struktur manipulieren, um die endgültigen, makroskopischen Eigenschaften des Materials zu „programmieren“. Dies ermöglicht ein beispielloses Maß an Anpassung.

Ein Spektrum an Innovationen

Fortschrittliche Materialien umfassen eine breite Palette von Kategorien, jede mit einzigartigem Potenzial:

- Fortschrittliche Keramiken: Entwickelt für extreme Hitze- und Verschleißfestigkeit, weit über das hinaus, was Metalle aushalten können.

- Hochleistungspolymere: Kunststoffe und Elastomere, die für hohe Festigkeit, Flexibilität und chemische Stabilität entwickelt wurden.

- Fortschrittliche Metalllegierungen: Kombinationen von Metallen (wie Titan- oder Nickel-Superlegierungen), die für überragende Leistungen in der Luft- und Raumfahrt oder in korrosiven Umgebungen geschaffen wurden.

- Nanomaterialien: Materialien, die im Nanomaßstab (1-100 Nanometer) strukturiert sind, um neuartige optische, elektronische oder mechanische Verhaltensweisen zu ermöglichen.

Verbundwerkstoffe: Das Prinzip der Synergie

Verbundwerkstoffe sind vielleicht das bekannteste Beispiel für fortschrittliche Materialien in der Praxis. Sie sind eine physikalische Mischung aus separaten Komponenten, die innerhalb der endgültigen Struktur eigenständig bleiben und zusammenarbeiten, um ein gemeinsames Ziel zu erreichen.

Die Kernkomponenten: Matrix und Verstärkung

Nahezu alle Verbundwerkstoffe bestehen aus zwei Hauptelementen:

- Die Matrix: Dies ist das Bindemittel, das alles zusammenhält. Es ist oft ein Polymer (Harz), Metall oder Keramik, und seine Aufgabe ist es, Lasten zwischen den Verstärkungsfasern zu übertragen und diese vor Beschädigungen zu schützen.

- Die Verstärkung: Diese sorgt für die primäre Festigkeit und Steifigkeit. Sie liegt typischerweise in Form von Fasern vor, wie Kohlenstoff, Glas oder Aramid, die für ihr geringes Gewicht unglaublich stark sind.

Eine Analogie: Stahlbeton

Denken Sie an Stahlbeton. Beton (die Matrix) ist unter Druck stark, reißt aber leicht unter Zug (ziehenden Kräften). Stahlbewehrung (die Verstärkung) ist außergewöhnlich stark unter Zug. Durch das Einbetten der Bewehrung in den Beton entsteht ein Verbundwerkstoff, der beiden Kräften effektiv widersteht.

Maßgeschneiderte Leistung ermöglichen

Die wahre Stärke von Verbundwerkstoffen liegt in ihrer Anisotropie – der Fähigkeit, unterschiedliche Eigenschaften in verschiedenen Richtungen zu haben. Durch präzise Ausrichtung der Verstärkungsfasern können Ingenieure ein Bauteil entlang einer Achse unglaublich stark und steif machen, während es entlang einer anderen Flexibilität zulässt. Dies ist bei den meisten Metallen, die isotrop sind (gleichmäßige Eigenschaften in alle Richtungen haben), unmöglich.

Die Kompromisse verstehen

Obwohl ihre Leistung beeindruckend ist, sind fortschrittliche Materialien und Verbundwerkstoffe keine Universallösung. Ihre Einführung erfordert die Bewältigung einer Reihe spezifischer Herausforderungen.

Komplexität in der Herstellung

Die Herstellung von Verbundteilen umfasst oft komplexe, arbeitsintensive Prozesse wie manuelles Laminieren, Harzinfusion oder Hochdruckhärtung im Autoklaven. Dies steht im Gegensatz zu den hochautomatisierten und schnellen Prozessen des Stanzens oder Gießens traditioneller Metalle.

Kosten als primäre Barriere

Die Rohmaterialien und die anspruchsvolle Fertigung machen viele fortschrittliche Materialien deutlich teurer als ihre konventionellen Gegenstücke. Ihr Einsatz ist oft nur in hochwertigen Anwendungen gerechtfertigt, bei denen Leistungsmerkmale wie Gewichtseinsparungen oder Haltbarkeit entscheidend sind.

Herausforderungen bei Reparatur und Recycling

Die Reparatur einer beschädigten Verbundstruktur ist oft komplexer als die Behebung einer Delle in einer Metallplatte. Darüber hinaus macht die Trennung der miteinander verwobenen Matrix und Verstärkung das Recycling von Verbundwerkstoffen zu einer anhaltenden technischen und wirtschaftlichen Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines fortschrittlichen Materials oder Verbundwerkstoffs sollte durch ein klares Verständnis des primären Leistungsziels Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Festigkeit-Gewichts-Verhältnisses liegt (z. B. Luft- und Raumfahrt, Rennsport): Faserverstärkte Polymer-Verbundwerkstoffe, insbesondere Kohlefaser, sind die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur- und Verschleißfestigkeit liegt (z. B. Turbinentriebwerke, Schneidwerkzeuge): Fortschrittliche Keramiken und Nickel-Superlegierungen bieten Leistung, wo andere Materialien versagen würden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger elektronischer oder biomedizinischer Funktionen liegt (z. B. flexible Sensoren, biokompatible Implantate): Untersuchen Sie das Potenzial von intelligenten Polymeren, Nanomaterialien und speziell entwickelten biokompatiblen Verbundwerkstoffen.

Letztendlich geht es bei der Auswahl eines fortschrittlichen Materials darum, dessen technische Fähigkeiten präzise auf die einzigartigen Leistungsanforderungen Ihrer Anwendung abzustimmen.

Zusammenfassungstabelle:

| Kategorie | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Fortschrittliche Keramiken | Extreme Hitze- und Verschleißfestigkeit | Turbinentriebwerke, Schneidwerkzeuge |

| Hochleistungspolymere | Hohe Festigkeit, Flexibilität, chemische Stabilität | Flexible Sensoren, biomedizinische Implantate |

| Fortschrittliche Metalllegierungen | Überlegene Leistung in korrosiven Umgebungen | Luft- und Raumfahrt, Marinekomponenten |

| Nanomaterialien | Neuartige optische, elektronische, mechanische Verhaltensweisen | Elektronik, medizinische Geräte |

| Verbundwerkstoffe | Hohes Festigkeit-Gewichts-Verhältnis, Anisotropie | Luft- und Raumfahrt, Automobil, Sportgeräte |

Bereit, Ihre Projekte mit maßgeschneiderten Hochtemperaturofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für Materialien wie fortschrittliche Keramiken und Verbundwerkstoffe. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Innovation Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse