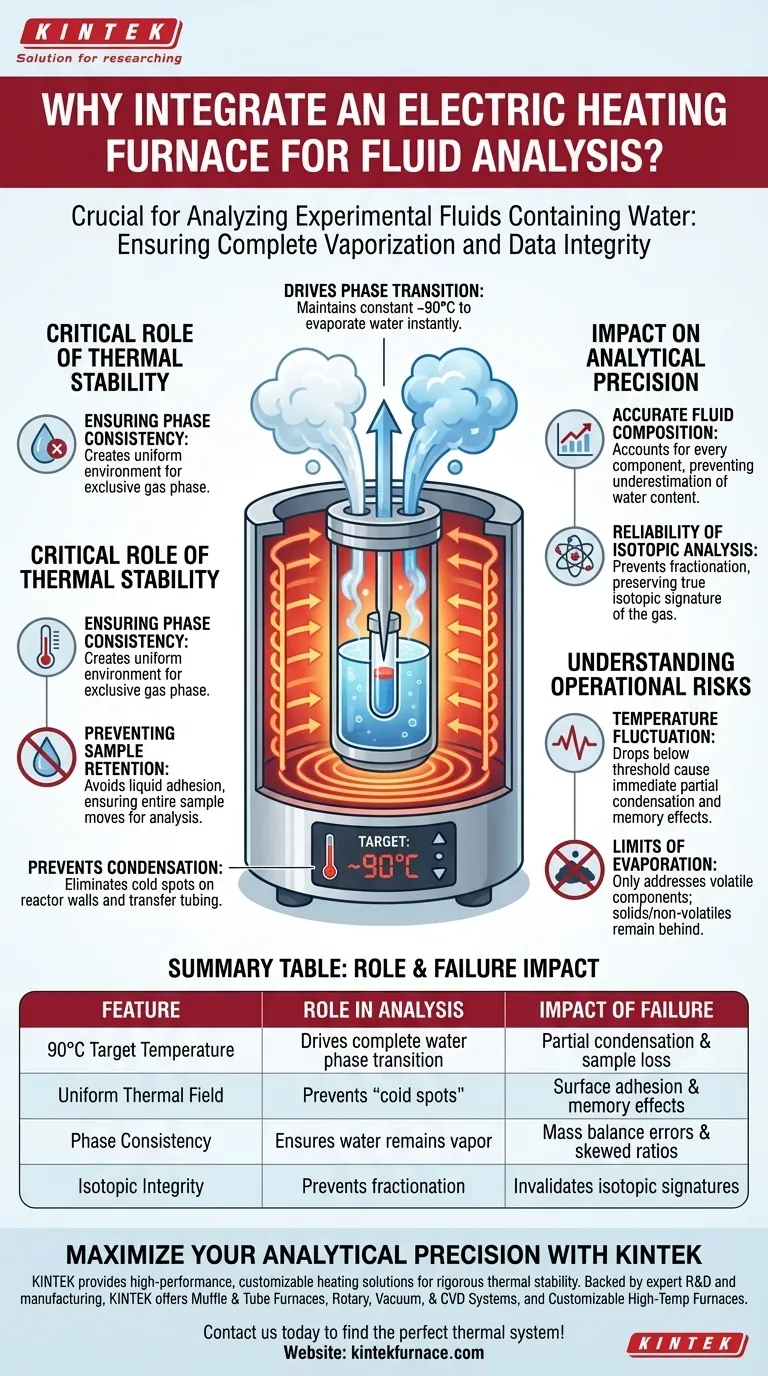

Die Integration eines elektrischen Heizofens dient einem wichtigen thermodynamischen Zweck: Sie hält den Kapselstech-Reaktor auf einer konstanten Temperatur, typischerweise um die 90 °C, um den Phasenübergang von Wasser zu bewirken.

Diese thermische Kontrolle stellt sicher, dass jegliches im extrahierten Fluid enthaltene Wasser sofort und vollständig zu einem gasförmigen Zustand verdampft wird. Durch Aufrechterhaltung dieser Temperatur verhindert das System, dass Wasserdampf abkühlt und sich wieder in flüssiger Form an den Reaktorwänden oder in den Transferleitungen absetzt.

Das Kernziel des Heizofens ist die Gewährleistung einer vollständigen Verdampfung, wodurch kondensationsbedingte "Kaltstellen" vermieden werden, die die Berechnungen der Fluidzusammensetzung verzerren und die isotopische Analyse ruinieren würden.

Die entscheidende Rolle der thermischen Stabilität

Gewährleistung der Phasenkonstanz

Bei der Analyse experimenteller Fluide ist Wasser aufgrund seines hohen Siedepunkts im Vergleich zu anderen Gasen eine besonders herausfordernde Komponente.

Der Elektroofen umgibt den Reaktor, um eine gleichmäßige thermische Umgebung zu schaffen. Durch die Beibehaltung der Temperatur von etwa 90 °C stellt das System sicher, dass die physikalischen Bedingungen ausschließlich die Gasphase begünstigen.

Verhinderung von Probenrückhaltungen

Ohne diese externe Wärmequelle würde die Extraktion von Fluid aus einer Kapsel zu einer sofortigen Abkühlung führen.

Diese Abkühlung würde dazu führen, dass sich Wasserdampf in flüssige Tröpfchen umwandelt, die an den Innenflächen des Reaktors oder der Verbindungsrohre haften bleiben. Der Ofen verhindert effektiv diese Oberflächenhaftung und stellt sicher, dass die gesamte Probe zur Analyse durch das System fließt.

Auswirkungen auf die analytische Präzision

Genaue Fluidzusammensetzung

Um die tatsächliche Zusammensetzung eines Fluids zu berechnen, muss jede extrahierte Komponente vom Analysator erfasst werden.

Wenn Wasser kondensiert und im Reaktor oder in den Leitungen gefangen bleibt, wird es effektiv aus der Messung entfernt. Dies führt zu einer fehlerhaften Berechnung, bei der der Wassergehalt unterschätzt wird, was die gemeldeten Verhältnisse aller anderen Komponenten verzerrt.

Zuverlässigkeit der Isotopenanalyse

Die Isotopenanalyse beruht stark auf dem Prinzip der Massenbilanz.

Wenn Kondensation auftritt, neigen schwerere Isotope dazu, bevorzugt in die flüssige Phase zu kondensieren (Fraktionierung), während leichtere Isotope im Dampf verbleiben. Diese Trennung verändert die isotopische Signatur des Gases, das den Analysator erreicht, und macht die Daten wissenschaftlich ungültig.

Verständnis der Betriebsrisiken

Die Folgen von Temperaturschwankungen

Obwohl der Ofen unerlässlich ist, muss er präzise arbeiten. Wenn die Temperatur unter den Zielschwellenwert fällt (z. B. deutlich unter 90 °C), tritt sofort eine partielle Kondensation auf.

Dies erzeugt einen "Memory-Effekt" im System, bei dem Restwasser aus einem Experiment das nächste kontaminiert oder einfach nicht den Detektor erreicht.

Die Grenzen der Verdampfung

Es ist wichtig zu beachten, dass der Ofen speziell für flüchtige Komponenten wie Wasser ausgelegt ist.

Er befasst sich nicht mit Feststoffen oder nichtflüchtigen gelösten Stoffen, die im Wasser gelöst sein können. Diese Rückstände verbleiben in der Kapsel oder im Reaktor und erfordern separate Handhabungsprotokolle, wenn sie Teil der Analyse sind.

Gewährleistung der Datenintegrität bei der Flüssigkeitsanalyse

Um sicherzustellen, dass Ihre experimentellen Ergebnisse gültig bleiben, sollten Sie überlegen, wie das Wärmemanagement Ihre spezifischen analytischen Ziele beeinflusst:

- Wenn Ihr Hauptaugenmerk auf der Fluidzusammensetzung liegt: Stellen Sie sicher, dass die Ofentemperatur vor dem Stechen der Kapsel auf 90 °C stabilisiert ist, um einen anfänglichen Verlust an Wassermasse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf isotopischer Präzision liegt: Stellen Sie sicher, dass die Heizung bis zu den Transferleitungen (falls zutreffend) reicht, um eine Fraktionierung durch Kondensation während des Transports zu verhindern.

Kontrollierte Erwärmung ist nicht nur ein operativer Schritt; sie ist die Grundvoraussetzung für die Erfassung der wahren chemischen Realität Ihrer Probe.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Analyse | Auswirkungen bei Versagen |

|---|---|---|

| 90 °C Zieltemperatur | Bewirkt den vollständigen Phasenübergang von Wasser zu Gas | Partielle Kondensation und Probenverlust |

| Gleichmäßiges Wärmefeld | Verhindert "Kaltstellen" im Reaktor/in den Leitungen | Oberflächenhaftung und Memory-Effekte |

| Phasenkonstanz | Stellt sicher, dass Wasser während des Transports im Dampfzustand bleibt | Fehler in der Massenbilanz & verzerrte Verhältnisse |

| Isotopische Integrität | Verhindert Fraktionierung von schweren/leichten Isotopen | Macht isotopische Signaturen ungültig |

Maximieren Sie Ihre analytische Präzision mit KINTEK

Lassen Sie nicht zu, dass Kondensation Ihre Forschungsdaten beeinträchtigt. KINTEK bietet leistungsstarke, anpassbare Heizlösungen, die die strenge thermische Stabilität gewährleisten, die für komplexe Flüssigkeitsanalysen erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborgeräten, darunter:

- Muffel- & Rohröfen für präzise thermische Kontrolle.

- Rotations-, Vakuum- & CVD-Systeme für die Forschung an Spezialmaterialien.

- Anpassbare Hochtemperaturöfen, die auf Ihre spezifischen Integrationsanforderungen für Reaktoren zugeschnitten sind.

Gewährleisten Sie bei jedem Experiment eine vollständige Verdampfung und Datenintegrität. Kontaktieren Sie uns noch heute, um das perfekte thermische System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Luca Toffolo, Simone Tumiati. A reliable analytical procedure to determine the carbon isotopic signature of CO<sub>2</sub>-bearing COH fluids generated in petrological experiments. DOI: 10.5194/ejm-37-25-2025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle

- Welche Rolle spielt die Hochtemperatur-Kalzinierungsanlage bei der Herstellung von Altreifen-Holzkohle? Master WTC Pyrolyse

- Was ist der Zweck der Ausrüstung des Kondensationsabschnitts eines Natrium-Wärmerohrs mit einer speziellen Isolierabdeckung?

- Warum einen Vakuumtrockenschrank für Ti3C2 MXene@NiS oder Co4S3 verwenden? Oxidation verhindern und Katalysatorintegrität bewahren

- Warum wird Kupfer (Cu) als Flussmittel bei der AlN-Einkristallzüchtung eingeführt? Verbesserung der Quellstabilität und des Ertrags

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Na3(VO1-x)2(PO4)2F1+2x bei? Sicherstellung einer Synthese mit hoher Reinheit

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab

- Was ist der Zweck der Verwendung eines Präzisionsofens zum Trocknen von HAp-Fe3O4? Erzielung von 110°C Stabilität & hoher Porosität