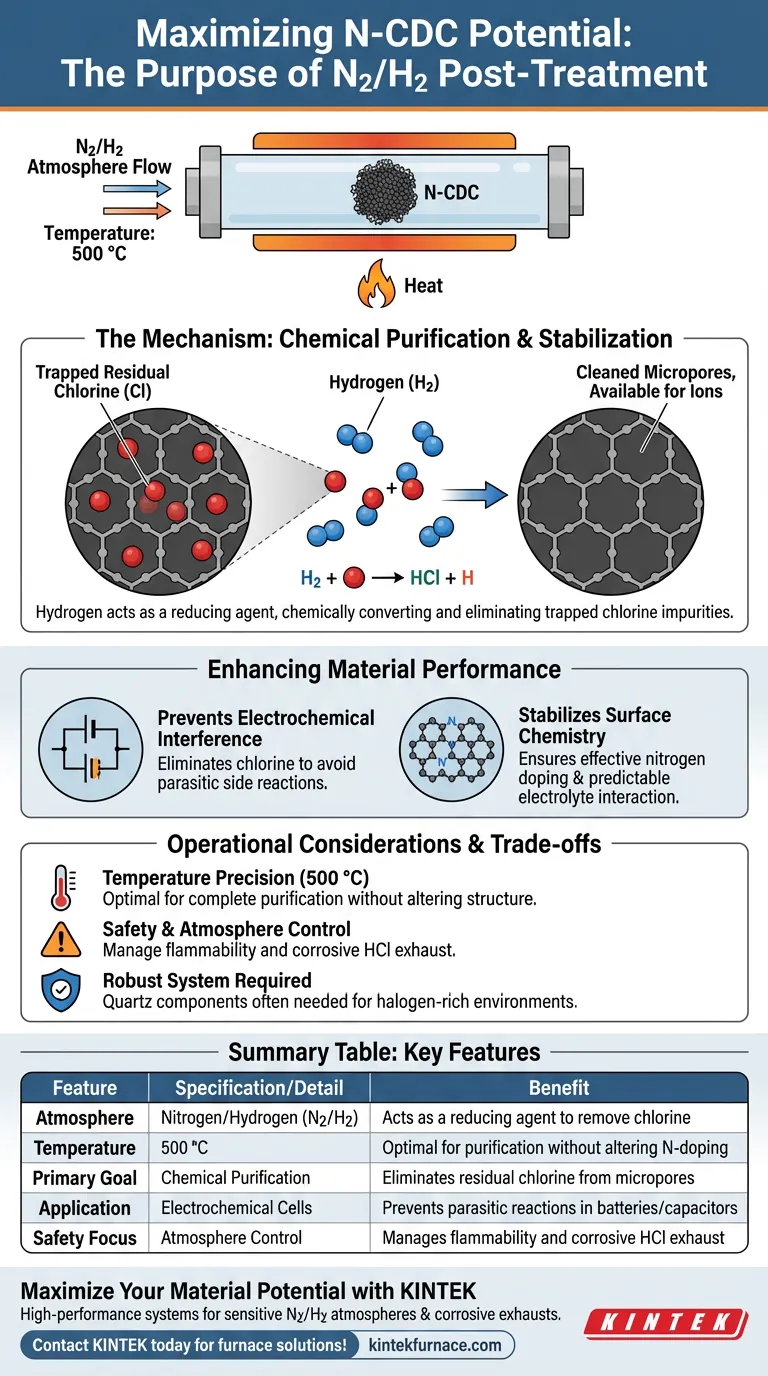

Der Hauptzweck der Nachbehandlung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff (N-CDC) in einer Stickstoff- und Wasserstoffatmosphäre (N2/H2) besteht darin, die Kohlenstoffstruktur zu reinigen und zu stabilisieren.

Durch Erhitzen des Materials auf 500 °C in einem Rohrofen nutzt der Prozess die reduzierenden Eigenschaften von Wasserstoff. Dies beseitigt effektiv restliche Chloratome, die während früherer Syntheseschritte in der mikroporösen Struktur des Materials eingeschlossen wurden.

Kernbotschaft Diese Nachbehandlung ist im Wesentlichen ein chemischer Reinigungsschritt, nicht nur ein thermischer. Durch die Zugabe von Wasserstoff wandeln Sie eingeschlossene Chlorverunreinigungen aktiv um und entfernen sie, was für die Gewährleistung der Stabilität des Materials und die Verhinderung von Störungen bei elektrochemischen Anwendungen unerlässlich ist.

Der Mechanismus der Reinigung

Nutzung der Wasserstoffreduktion

Die Anwesenheit von Wasserstoff (H2) in der Atmosphäre ist der entscheidende Faktor bei diesem Prozess.

Während Hitze die Energie liefert, wirkt Wasserstoff als Reduktionsmittel. Er reagiert chemisch mit den verbleibenden Chlorarten aus dem ursprünglichen Ätzprozess.

Reinigung der mikroporösen Struktur

Carbid-abgeleitetes Kohlenstoff ist bekannt für sein komplexes, mikroporöses Netzwerk.

Während der Synthesephase – die oft eine Chlorierungsätzung beinhaltet – können Chloratome tief in diesen Poren physisch oder chemisch eingeschlossen werden. Die N2/H2-Behandlung spült diese Atome aus und stellt sicher, dass das Porenvolumen für Ionen verfügbar ist und nicht durch Synthesenebenprodukte verstopft wird.

Verbesserung der Materialleistung

Verhinderung elektrochemischer Störungen

Das größte Risiko bei Überspringen dieses Schritts ist das Vorhandensein von Restchlor im Endprodukt.

Chlor ist chemisch aktiv und kann unerwünschte Nebenreaktionen in elektrochemischen Zellen verursachen. Durch seine Entfernung verhindern Sie diese parasitären Reaktionen, die sonst die Leistung von Superkondensatoren oder Batterien, die N-CDC verwenden, beeinträchtigen würden.

Stabilisierung der Oberflächenchemie

Über die reine Entfernung von Verunreinigungen hinaus dient diese Behandlung als abschließender Stabilisierungsschritt für das Kohlenstoffgerüst.

Die reduzierende Atmosphäre hilft, den chemischen Oberflächenzustand des Kohlenstoffs zu stabilisieren. Dies stellt sicher, dass die Stickstoffdotierung wirksam bleibt und die Kohlenstoffoberfläche vorhersehbar mit Elektrolyten interagiert.

Betriebliche Überlegungen und Kompromisse

Temperaturpräzision ist entscheidend

Der Prozess erfordert eine spezifische Temperatur von 500 °C, um wirksam zu sein.

Temperaturen, die deutlich darunter liegen, können die Wasserstoffreduktion möglicherweise nicht vollständig aktivieren, sodass Restchlor zurückbleibt. Umgekehrt könnten übermäßige Temperaturen die gewünschten Stickstoffdotierungsniveaus oder die Kohlenstoffstruktur potenziell verändern.

Sicherheit und Atmosphärenkontrolle

Die Verwendung von Wasserstoff, selbst in einer Mischung, erfordert aufgrund seiner Entflammbarkeit die strikte Einhaltung von Sicherheitsprotokollen.

Darüber hinaus muss das Rohrofensystem robust sein, da bei diesem Prozess chlorhaltige Verbindungen (wahrscheinlich HCl-Gas) freigesetzt werden. Wie in allgemeinen Verarbeitungsstandards angegeben, sind Materialien wie Quarz oft erforderlich, um der korrosiven Natur halogenreicher Umgebungen bei hohen Temperaturen standzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres N-CDC-Materials zu maximieren, stellen Sie sicher, dass Ihre Nachbehandlungsprotokolle streng definiert sind.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Stabilität liegt: Stellen Sie sicher, dass der Prozess 500 °C erreicht, um die vollständige Entfernung von Chlor zu gewährleisten, das die Hauptursache für Störungen ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Überwachen Sie die Abluft des Rohrofens; das Aufhören saurer Nebenprodukte zeigt an, dass der Wasserstoff die Mikroporen erfolgreich gereinigt hat.

Der Erfolg bei der Synthese von N-CDC beruht nicht nur auf der Schaffung der Poren, sondern auf deren rigoroser Reinigung, um das volle Potenzial des Materials zu erschließen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Nutzen |

|---|---|---|

| Atmosphäre | Stickstoff/Wasserstoff (N2/H2) | Wirkt als Reduktionsmittel zur Entfernung von Chlor |

| Temperatur | 500 °C | Optimal für die Reinigung ohne Veränderung der N-Dotierung |

| Hauptziel | Chemische Reinigung | Entfernt Restchlor aus Mikroporen |

| Anwendung | Elektrochemische Zellen | Verhindert parasitäre Reaktionen in Batterien/Kondensatoren |

| Sicherheitsfokus | Atmosphärenkontrolle | Kontrolliert Entflammbarkeit und korrosive HCl-Abluft |

Maximieren Sie Ihr Materialpotenzial mit KINTEK

Präzision ist bei der Reinigung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff nicht verhandelbar. Mit fundierter F&E-Expertise und erstklassiger Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für den Umgang mit empfindlichen N2/H2-Atmosphären und korrosiven Abgasen ausgelegt sind. Ob Sie Standard-Hochtemperaturöfen für Labore oder eine vollständig anpassbare Lösung für Ihre einzigartigen Synthesebedürfnisse benötigen, unser Ingenieurteam hilft Ihnen gerne dabei, überlegene Ergebnisse zu erzielen.

Bereit, Ihre Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihre elektrochemischen Anwendungen zu finden!

Visuelle Anleitung

Referenzen

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum werden ein Dampferzeuger und ein programmierbarer Ofen für die Emissionsalterung benötigt? Replikation realer hydrothermaler Umgebungen

- Welche spezifischen Temperaturkontrollanforderungen gibt es für das Wachstum von Alpha-SiC? Beherrschen Sie die thermische Schwelle von 1700 °C

- Warum ist eine präzise Temperaturkontrolle in einem Alterungsofen für ZK61-Legierungen entscheidend? Beherrschen Sie die 175°C-Voralterungsschwelle

- Was sind die prozesstechnischen Vorteile der Verwendung einer Pulvermischung für die Silizierung? Gewährleistung von Gleichmäßigkeit bei komplexen Geometrien

- Was sind die Vorteile eines Vakuumtrockenschranks für NiCo2O4-Nanosheet-Komposite? Schützen Sie Ihre Nanostrukturintegrität

- Was ist der Zweck der Ozon (O3)-Behandlung nach der AS-ALD von Al2O3? Erhöhung der Filmreinheit und -dichte

- Was ist die Hauptfunktion eines Vakuumofens für Mo-basierte Katalysatorvorläufer? Sicherstellung von Reinheit und Porenintegrität

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie