Der industrielle Schnellbrandofen dient als kritischer letzter Schritt bei der Metallisierung von PERT-Solarzellen und wandelt Siebdruckpasten in funktionale elektrische Kontakte um. Durch die Einwirkung eines präzise gesteuerten, schnellen thermischen Zyklus auf die Wafer ermöglicht diese Ausrüstung dem Metall, isolierende Schichten zu durchbrechen und direkt mit dem Siliziumsubstrat zu verbinden.

Der Schnellbrandofen schlägt die Brücke zwischen physischem Drucken und elektrischer Funktionalität. Seine Hauptaufgabe besteht darin, die Metallpaste durch die Passivierungsschicht zu treiben, um niederohmige ohmsche Kontakte zu bilden, ohne den empfindlichen Halbleiterübergang der Zelle zu beschädigen.

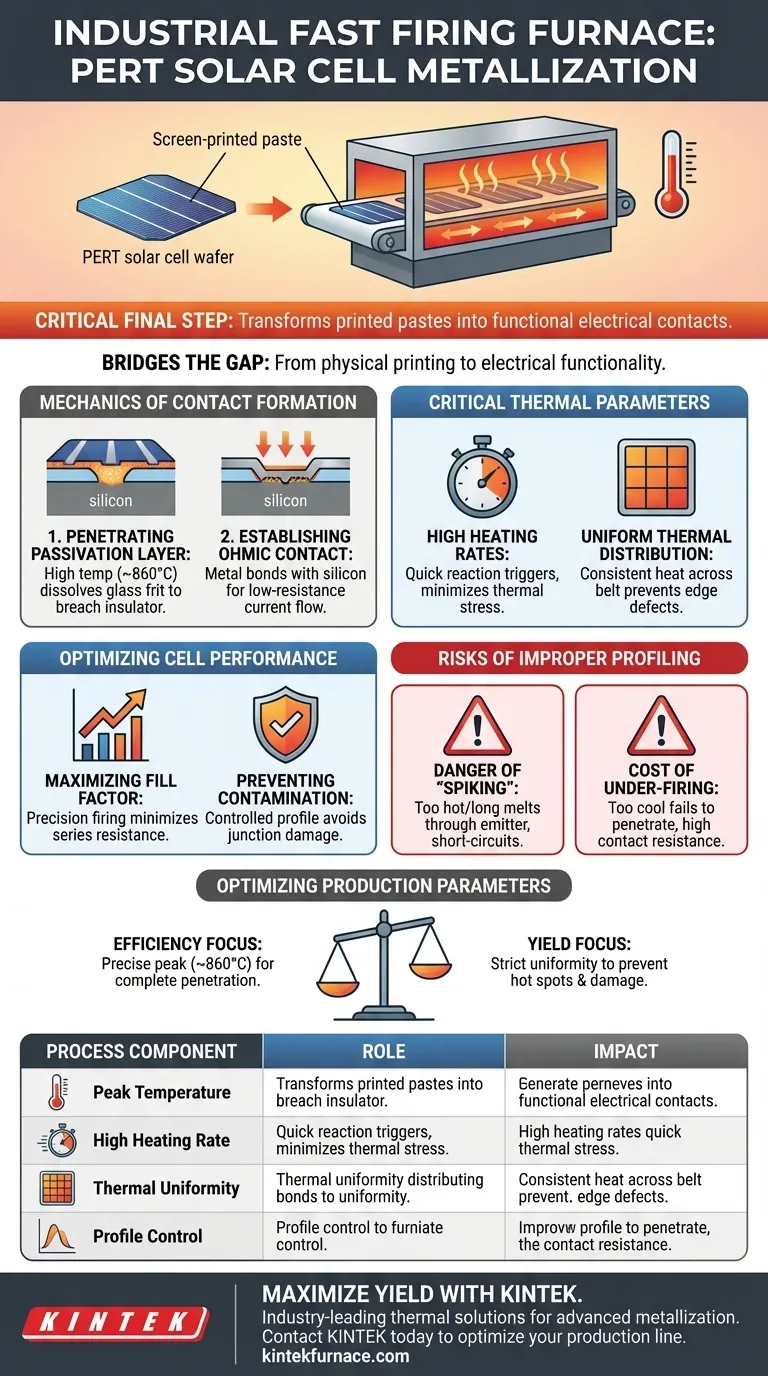

Die Mechanik der Kontaktbildung

Durchdringung der Passivierungsschicht

PERT-Solarzellen sind mit einer dielektrischen Passivierungsschicht beschichtet, die die Oberfläche isoliert. Um Strom zu sammeln, müssen die Metallkontakte diese Barriere durchbrechen.

Der Schnellbrandofen erreicht dies, indem er die Zelle auf eine bestimmte Spitzentemperatur, typischerweise um 860 °C, aufheizt. Bei dieser Intensität löst das Glasfrittmittel in der Metallpaste die Passivierungsschicht auf, wodurch das Metall das darunter liegende Silizium erreichen kann.

Herstellung eines ohmschen Kontakts

Sobald die Barriere durchbrochen ist, interagiert das Metall mit dem Siliziumsubstrat. Diese Interaktion schafft einen zuverlässigen ohmschen Kontakt.

Ein hochwertiger ohmscher Kontakt ist unerlässlich, damit Ladungsträger frei aus der Zelle fließen können. Ohne diese Verbindung bleibt die von der Solarzelle erzeugte Energie gefangen, was das Gerät nutzlos macht.

Kritische thermische Parameter

Hohe Aufheizraten

Das „Schnell“ in Schnellbrand bezieht sich nicht nur auf den Durchsatz, sondern ist eine chemische Notwendigkeit. Eine schnelle Temperaturerhöhung ist erforderlich, um die notwendigen Reaktionen schnell auszulösen.

Diese Geschwindigkeit stellt sicher, dass der Kontakt sofort gebildet wird, und begrenzt die Zeit, die der Wafer unter hoher thermischer Belastung verbringt.

Gleichmäßige Wärmeverteilung

Der Ofen muss ein streng gleichmäßiges Temperaturfeld über die gesamte Breite des Förderbandes aufrechterhalten.

Wenn die Wärmeverteilung ungleichmäßig ist, kann die Mitte des Wafers perfekt gebrannt werden, während die Ränder unterverarbeitet bleiben. Gleichmäßigkeit gewährleistet eine konsistente elektrische Leistung über die gesamte Oberfläche jeder Zelle.

Optimierung der Zellleistung

Maximierung des Füllfaktors

Die Präzision des Brennprozesses ist direkt mit dem Füllfaktor der Solarzelle verbunden.

Der Füllfaktor ist ein Maß für die „Rechtwinkligkeit“ der IV-Kurve und repräsentiert die Effizienz der Stromsammlung. Durch die Optimierung des Brennprofils minimieren Hersteller den Serienwiderstand und maximieren diese kritische Leistungskennzahl.

Verhinderung von Tiefenverunreinigungen

Während Hitze für die Kontaktbildung notwendig ist, ist sie auch ein Nachteil. Übermäßige thermische Einwirkung kann dazu führen, dass Metallatome zu tief in das Silizium diffundieren.

Der Schnellbrandofen ist darauf ausgelegt, diese Tiefenverunreinigung zu verhindern. Durch die Kontrolle des Profils stellt er sicher, dass das Metall den Emitter berührt, aber nicht in den Übergangsbereich eindringt, was elektrische Nebenschlüsse verursachen würde.

Risiken einer unsachgemäßen thermischen Profilierung

Die Gefahr des „Spikings“

Wenn die Spitzentemperatur zu hoch ist oder zu lange gehalten wird, kann die Metallpaste durch die Emitterschicht schmelzen.

Dieses Phänomen, bekannt als Spiking, verursacht im Wesentlichen einen Kurzschluss im lokalen Bereich der Zelle. Dieser Schaden ist irreversibel und verschlechtert die Leerlaufspannung der Zelle erheblich.

Die Kosten des Unterbrennens

Umgekehrt, wenn der Ofen die erforderliche Spitzentemperatur nicht erreicht, wird die Paste die Passivierungsschicht nicht vollständig durchätzen.

Dies führt zu einem „Unterbrennen“, bei dem das Metall auf dem Isolator liegt, anstatt Silizium zu kontaktieren. Das Ergebnis ist ein extrem hoher Kontaktwiderstand und eine nicht funktionierende Solarzelle.

Optimierung Ihrer Produktionsparameter

Die Herstellung hocheffizienter PERT-Zellen erfordert ein feines Gleichgewicht zwischen aggressivem Erhitzen zur Kontaktbildung und Zurückhaltung zum Schutz des Übergangs.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrischen Effizienz liegt: Priorisieren Sie eine präzise Spitzentemperatur nahe 860 °C, um eine vollständige Durchdringung der Passivierung und einen minimalen Kontaktwiderstand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausbeuteverlusten liegt: Halten Sie die Gleichmäßigkeit des Temperaturfeldes streng ein, um Hotspots zu vermeiden, die zu tiefen Metallverunreinigungen und Übergangsschäden führen.

Präzision im Brennofen ist das letzte Tor, das darüber entscheidet, ob ein bearbeiteter Wafer zu einem Hochleistungs-Energieerzeuger oder zu Schrott wird.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der PERT-Metallisierung | Auswirkung auf die Leistung |

|---|---|---|

| Spitzentemperatur (~860°C) | Löst Glasfrittmittel auf, um Passivierungsschichten zu durchdringen | Gewährleistet Metall-Silizium-Kontakt |

| Hohe Aufheizrate | Löst schnell chemische Reaktionen in der Metallpaste aus | Minimiert thermische Belastung der Wafer |

| Thermische Gleichmäßigkeit | Gewährleistet konsistente Verarbeitung über das gesamte Band | Verhindert Randdefekte und Ausbeuteverlust |

| Profilkontrolle | Begrenzt die MetallDiffusionstiefe | Verhindert elektrische Nebenschlüsse und Spiking |

Maximieren Sie Ihre PERT-Solarzellen-Ausbeute mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungs-Energieerzeuger und Schrott. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Unsere anpassbaren Muffel-, Rohr- und Vakuumsysteme sind darauf ausgelegt, die für die fortschrittliche Solarzellenmetallisierung erforderliche strenge Temperaturfeldgleichmäßigkeit und schnellen Aufheizraten zu liefern.

Ob Sie Ihre Spitzentemperaturprofile optimieren oder die Produktion mit zuverlässigen Hochtemperaturöfen skalieren müssen, unser Team ist bereit, Ihre einzigartigen Fertigungsanforderungen zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Produktionslinie zu optimieren

Visuelle Anleitung

Referenzen

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck der Zugabe von Aluminium im Vakuumdestillationsprozess für Magnesium? Verbesserung der Prozessstabilität und Reinheit

- Warum ist eine gleichmäßige thermische Verteilung für die Synthese von Siliziumdioxid-Nanopartikeln entscheidend? Erreichen Sie 100% Phasenübergang

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Warum ist eine programmierbare Temperaturregelung in Öfen bei der Aluminisierung von Superlegierungen entscheidend? Sicherstellung einer hohen Ausbeute bei HTLA

- Warum wird ein Überschuss an Lithiumcarbonat für LiScO2:Cr3+ hinzugefügt? Optimieren Sie Ihre Hochtemperatur-Phosphorsynthese

- Welche Rolle spielt ein industrieller Elektroofen bei PAI? Beherrschen Sie die thermische Vorbereitung für Metallmatrix-Verbundwerkstoffe

- Wie erleichtern thermische Abisolierwerkzeuge und Heizgeräte das Recycling von Solarmodulen? Leitfaden zur Rückgewinnung von hochwertigem Glas

- Wie tragen Labor-Thermostaten zur Phosphorsäurebehandlung von 3Y-TZP-Keramiken bei? Steigerung der Bioaktivität