Die Analyse optimierter Prozesspfade liefert eine Blaupause für die erfolgreiche Auswahl von Laborgeräten, indem Kaufentscheidungen auf bewährten Methoden basieren. Durch die Untersuchung der spezifischen Arbeitsabläufe erfolgreicher Forschung in komplexen Bereichen wie Katalyse und Energiematerialien können Sie die genauen Gerätespezifikationen – wie thermische Grenzwerte oder Drucktoleranzen – identifizieren, die erforderlich sind, um diese Ergebnisse zu reproduzieren oder zu verbessern.

Durch den Vergleich der technischen Spezifikationen kritischer Geräte, die in etablierten, leistungsstarken Forschungsarbeiten verwendet werden, können Sie Rätselraten eliminieren und eine Laborinfrastruktur aufbauen, die speziell darauf ausgelegt ist, Ihre experimentellen Ziele zu unterstützen.

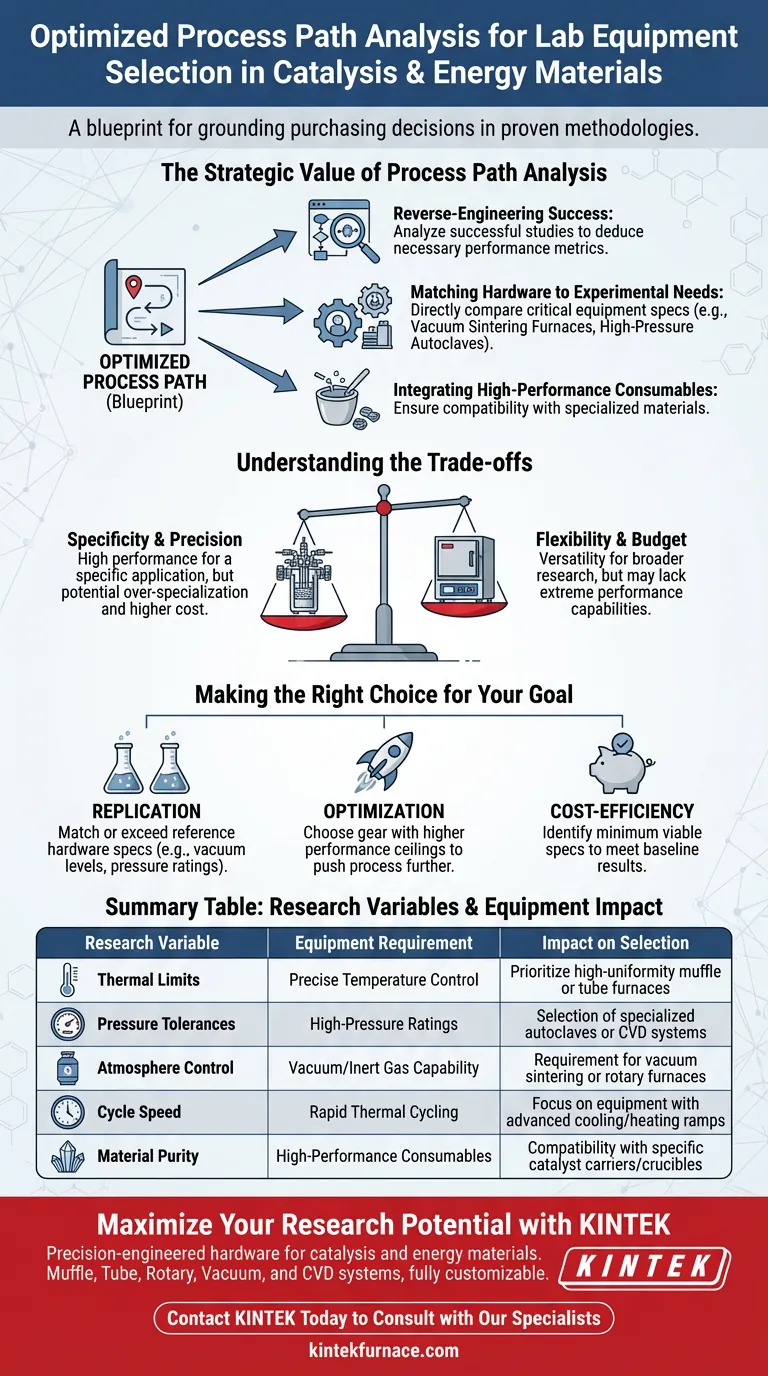

Der strategische Wert der Prozesspfadanalyse

Erfolg rückwärts entwickeln

In Bereichen wie der Katalyse liegt der Unterschied zwischen Erfolg und Misserfolg oft in der präzisen Kontrolle von Umweltvariablen. Die Analyse eines optimierten Prozesspfads ermöglicht es Ihnen, diese Variablen rückwärts zu entwickeln.

Wenn eine erfolgreiche Studie eine bestimmte Methode verwendet hat, können Sie die erforderlichen Leistungskennzahlen für Ihre Hardware ableiten. Dies verlagert die Gerätesuche von einer allgemeinen Suche zu einer gezielten Verfolgung spezifischer Fähigkeiten.

Hardware an experimentelle Bedürfnisse anpassen

Sobald die Methode verstanden ist, können Sie die Spezifikationen kritischer Gerätetypen wie Vakuum-Sinteröfen oder Hochdruckautoklaven direkt vergleichen.

Wenn der optimierte Pfad beispielsweise eine schnelle thermische Zyklisierung erfordert, ist ein Standardofen nicht ausreichend. Stattdessen würden Sie einen Vakuum-Sinterofen priorisieren, der für seine präzise Temperaturgleichmäßigkeit und -kontrolle bekannt ist.

Integration von Hochleistungsverbrauchsmaterialien

Die Gerätesauswahl beschränkt sich nicht auf schwere Maschinen; sie erstreckt sich auf die Verbrauchsmaterialien, die mit Ihren Proben interagieren.

Erfolgreiche Prozesspfade beruhen oft auf Hochleistungsverbrauchsmaterialien wie spezifischen Katalysatorträgern. Die Erkenntnis der Rolle, die diese Komponenten spielen, stellt sicher, dass Sie kompatible Geräte auswählen, die diese spezialisierten Materialien ohne Verschlechterung oder Störung aufnehmen können.

Die Kompromisse verstehen

Spezifität vs. Flexibilität

Die Optimierung Ihres Labors auf der Grundlage eines bestimmten Prozesspfads gewährleistet eine hohe Leistung für diese spezifische Anwendung. Dies kann jedoch zu einer Überspezialisierung führen. Geräte, die perfekt auf die Synthese eines bestimmten Energiermaterials abgestimmt sind, verfügen möglicherweise nicht über die Vielseitigkeit, die für breitere, explorative Forschung erforderlich ist.

Die Kosten der Präzision

Geräte, die die strengen Spezifikationen eines optimierten Prozesspfads erfüllen können – wie Autoklaven mit extremen Druckeinstufungen – sind oft teuer.

Sie müssen die Notwendigkeit dieser High-End-Spezifikationen gegen Ihr Budget abwägen. Fragen Sie sich, ob der „optimierte“ Pfad der einzige Pfad ist oder ob eine etwas weniger strenge Spezifikation für Ihre spezifischen Ziele immer noch akzeptable Ergebnisse liefern kann.

Die richtige Wahl für Ihr Ziel treffen

Um diese Analyse effektiv anzuwenden, kategorisieren Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf Replikation liegt: Wählen Sie Geräte, die die Spezifikationen der in der Referenzforschung verwendeten Hardware erfüllen oder übertreffen, wobei Sie sich speziell auf kritische Variablen wie Vakuumniveaus oder Autoklavdruckeinstufungen konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Optimierung liegt: Analysieren Sie, wo die Referenzgeräte ein limitierender Faktor gewesen sein könnten, und wählen Sie neue Geräte, die höhere Leistungsdecken bieten, um den Prozess weiter voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Identifizieren Sie die minimalen praktikablen Spezifikationen im erfolgreichen Prozesspfad und wählen Sie die erschwinglichsten Geräte aus, die diese Basislinie erfüllen, und vermeiden Sie unnötige Funktionen.

Die Nutzung bewährter Prozesspfade verwandelt die Gerätesauswahl von einem Glücksspiel in eine kalkulierte strategische Investition.

Zusammenfassungstabelle:

| Forschungsvariable | Geräteanforderung | Auswirkung auf die Auswahl |

|---|---|---|

| Thermische Grenzwerte | Präzise Temperaturkontrolle | Priorisieren Sie Muffel- oder Rohröfen mit hoher Gleichmäßigkeit |

| Drucktoleranzen | Hohe Druckeinstufungen | Auswahl spezialisierter Autoklaven oder CVD-Systeme |

| Atmosphärenkontrolle | Vakuum-/Inertgasfähigkeit | Anforderung an Vakuumsinter- oder Drehrohröfen |

| Zyklusgeschwindigkeit | Schnelle thermische Zyklisierung | Konzentration auf Geräte mit fortschrittlichen Kühl-/Heizrampen |

| Materialreinheit | Hochleistungsverbrauchsmaterialien | Kompatibilität mit spezifischen Katalysatorträgern/Tiegeln |

Maximieren Sie Ihr Forschungspotenzial mit KINTEK

Überlassen Sie Ihre experimentellen Ergebnisse nicht dem Zufall. KINTEK befähigt Forscher in der Katalyse und den Energiematerialien, indem es die präzisionsgefertigte Hardware bereitstellt, die für die Ausführung optimierter Prozesspfade erforderlich ist.

Mit fachkundiger F&E und Weltklassefertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperaturlaboröfen – alle vollständig anpassbar, um Ihre einzigartigen thermischen und Druckspezifikationen zu erfüllen. Ob Sie etablierte Studien replizieren oder die Grenzen der Materialwissenschaft erweitern, unser Team stellt sicher, dass Ihre Laborinfrastruktur ein Katalysator für Innovationen ist, keine Einschränkung.

Bereit, die Lücke zwischen Prozessdesign und Leistung zu schließen?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Spezialisten beraten zu lassen

Visuelle Anleitung

Referenzen

- Enhanced Methanol Production Through Photo‐Assisted CO<sub>2</sub> Hydrogenation Using Au@In<sub>2</sub>O<sub>3</sub> Core‐Shell Structures. DOI: 10.1002/cnma.202500129

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Funktion eines Labor-Vakuumtrockenschranks für Fe-N-C-Katalysatoren? Erhaltung der nanoporösen Struktur

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Warum wird ein Wirbelschichtreaktor für die Mitvergasung von Biomasse und nicht-biologischen Abfällen als ideal angesehen?

- Welche Rolle spielt ein wassergekühlter fester Endabschnitt? Beherrschen Sie thermische Gradienten bei der gerichteten Erstarrung

- Warum ist die hochpräzise Steuerung der Argon (Ar) und Stickstoff (N2) Durchflussverhältnisse bei der Herstellung von CrSiN-Y-Beschichtungen entscheidend?

- Warum wird Kohlendioxid zur In-situ-Vergasungsregenerierung von NiCuCe-Katalysatoren verwendet? Verbesserung der Katalysatorlebensdauer

- Was ist die Funktion eines Massendurchflussreglers (MFC)? Präzise Ethanol-Dampfzuführung für die Graphensynthese erreichen

- Warum ist es notwendig, dass Sinteranlagen eine Hochkühlratensteuerung für 17-4 PH haben? Beherrschen Sie Ihre Metallurgie