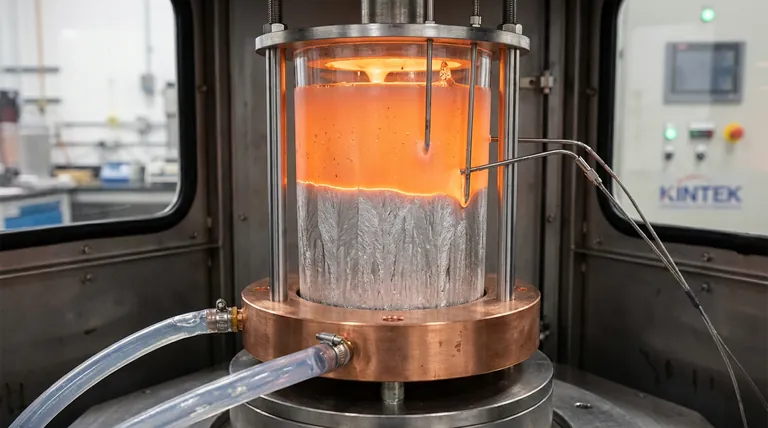

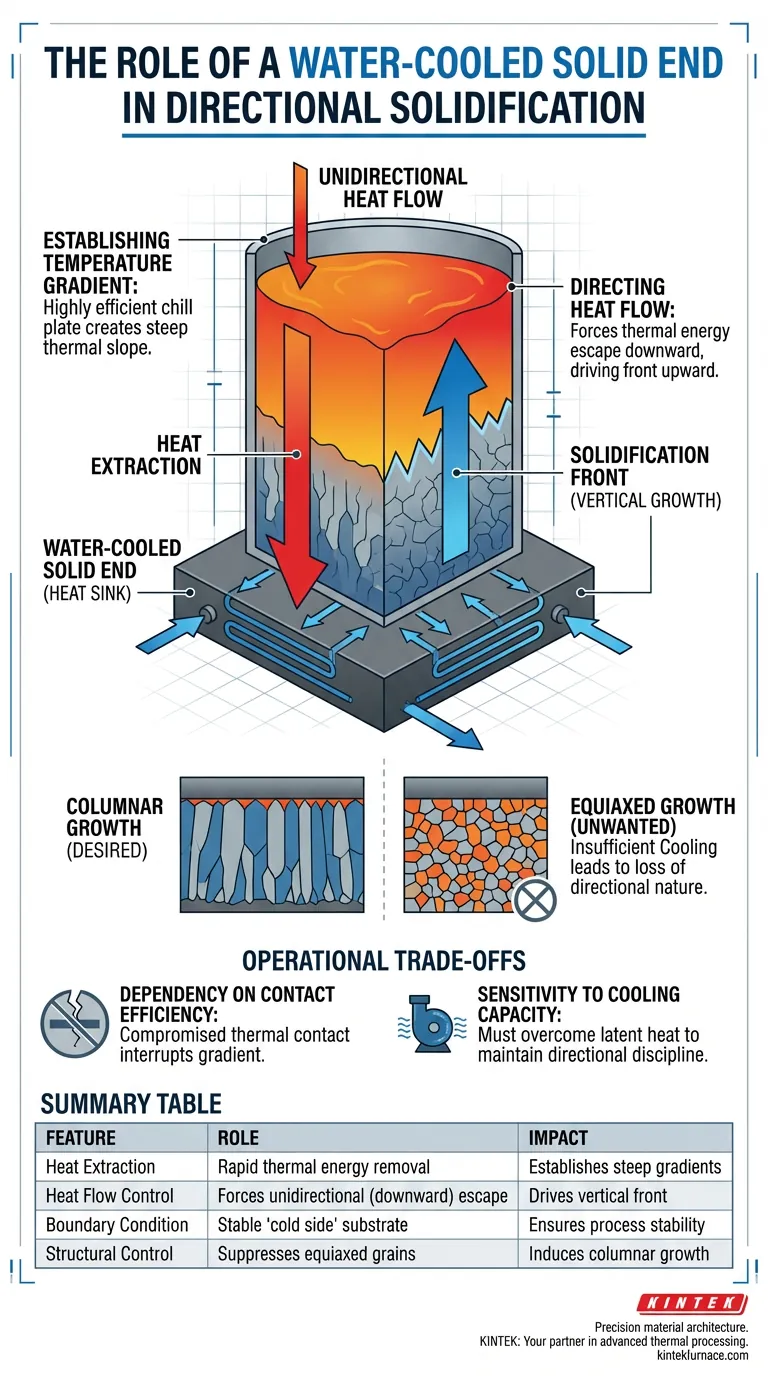

Ein wassergekühlter fester Endabschnitt dient als kritische wärmeableitende Substratschicht in Systemen zur gerichteten Erstarrung. Seine Hauptaufgabe besteht darin, Wärme schnell aus dem unteren Bereich des geschmolzenen Materials abzuführen und so einen steilen Temperaturgradienten zu erzeugen, der die Erstarrungsfront zwingt, sich vertikal von der Basis nach oben zu bewegen.

Durch die Definition der Richtung des Wärmeflusses fungiert diese Komponente als grundlegende Randbedingung. Sie stellt sicher, dass die Kühlung streng von unten nach oben erfolgt, was Kristalle – insbesondere bei Aluminiumlegierungen – dazu zwingt, in einer kontrollierten, säulenförmigen Struktur anstatt zufälliger äquiaxed Körner zu wachsen.

Die Mechanik der thermischen Steuerung

Erzeugung des Temperaturgradienten

Die grundlegende Voraussetzung für die gerichtete Erstarrung ist ein signifikanter Temperaturunterschied zwischen der sich verfestigenden Grenzfläche und der Schmelze.

Der wassergekühlte feste Endabschnitt liefert dies, indem er als hocheffiziente Kühlplatte fungiert. Er erzeugt eine steile thermische Neigung und stellt sicher, dass der untere Teil des Systems deutlich kühler bleibt als die darüber liegende geschmolzene Legierung.

Steuerung des Wärmeflusses

In der Erstarrungsphysik bewegt sich das Kristallwachstum entgegen der Richtung des Wärmeflusses.

Durch aggressive Kühlung der Basis zwingt der feste Endabschnitt die thermische Energie, nach unten zu entweichen. Diese unidirektionale Wärmeableitung ist das, was die Erstarrungsfront physikalisch durch die Schmelze nach oben treibt.

Auswirkungen auf die Materialstruktur

Induzierung von Säulenwachstum

Die Geometrie der Kristallstruktur wird direkt durch den von dieser Komponente etablierten Wärmefluss bestimmt.

Während sich die Erstarrungsfront nach oben bewegt, richten sich die Körner am Temperaturgradienten aus. Bei Materialien wie Aluminiumlegierungen führt dies zu einer ausgeprägten säulenförmigen Kornstruktur, die für bestimmte mechanische Eigenschaften oft wünschenswert ist.

Definition von Randbedingungen

Konsistenz bei der Materialverarbeitung beruht auf vorhersagbaren Randbedingungen.

Der wassergekühlte feste Endabschnitt etabliert die feste "kalte Seite"-Randbedingung. Diese Stabilität ermöglicht es dem Prozess, die für hochwertiges Gießen erforderliche gerichtete Disziplin aufrechtzuerhalten.

Verständnis der betrieblichen Kompromisse

Abhängigkeit von der Kontakt Effizienz

Die Wirksamkeit des festen Endabschnitts hängt vollständig von seiner Fähigkeit ab, als Wärmesenke zu fungieren.

Wenn der thermische Kontakt zwischen der Schmelze und dem festen Endabschnitt beeinträchtigt ist, wird die Wärmeableitung ungleichmäßig. Dies unterbricht den steilen Temperaturgradienten und kann dazu führen, dass die Erstarrungsfront ins Stocken gerät oder ungleichmäßig wird.

Empfindlichkeit gegenüber der Kühlleistung

Das System ist auf die "Steilheit" des Gradienten angewiesen.

Wenn die Wasserkühlkapazität nicht ausreicht, um die latente Wärme der Schmelze zu überwinden, bricht die gerichtete Natur des Prozesses zusammen. Dies kann zu einem Übergang von der gewünschten säulenförmigen Struktur zu einer weniger vorhersagbaren äquiaxed Struktur führen.

Die richtige Wahl für Ihr Ziel treffen

Um einen wassergekühlten festen Endabschnitt in Ihrem Prozess effektiv einzusetzen, sollten Sie die folgenden Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der mikrosrukturellen Ausrichtung liegt: Stellen Sie sicher, dass die Kühlleistung ausreicht, um während der gesamten Erstarrungszeit einen steilen vertikalen Gradienten aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Überwachen Sie die Grenzfläche zwischen dem festen Endabschnitt und der Schmelze, um konsistente thermische Randbedingungen für jeden Zyklus zu gewährleisten.

Der wassergekühlte feste Endabschnitt ist nicht nur ein Kühlgerät; er ist der Steuermechanismus, der die physikalische Architektur Ihres Endmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der gerichteten Erstarrung | Auswirkung auf das Material |

|---|---|---|

| Wärmeableitung | Entzieht der Basis schnell thermische Energie | Erzeugt steile Temperaturgradienten |

| Wärmeflusssteuerung | Erzwingt unidirektionalen (nach unten gerichteten) Wärmeentzug | Treibt die Erstarrungsfront vertikal nach oben |

| Randbedingung | Fungiert als stabiles "kaltes" Substrat | Gewährleistet Prozesswiederholbarkeit und Stabilität |

| Strukturelle Kontrolle | Unterdrückt zufällige äquiaxed Kornbildung | Induziert hochwertige säulenförmige Kornwachstum |

Präzise Materialarchitektur beginnt mit überlegener thermischer Kontrolle. Bei KINTEK verstehen wir, dass hochwertige gerichtete Erstarrung eine stabile und effiziente Kühlung erfordert. Unterstützt durch fachkundige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, einschließlich Hochtemperaturöfen, die auf Ihre einzigartigen Forschungs- und Industrieanforderungen zugeschnitten sind. Ob Sie Aluminiumlegierungen verfeinern oder fortschrittliche Verbundwerkstoffe entwickeln, unser Team bietet die technische Expertise, um Ihre thermischen Randbedingungen zu optimieren. Kontaktieren Sie KINTEK noch heute, um die Wärmebehandlungskapazitäten Ihres Labors mit unseren Hochleistungs-Ofenlösungen zu verbessern.

Visuelle Anleitung

Referenzen

- G.‐J. Zhang, Shi Liu. Comparative study of gravity effects in directional solidification of Al-3.5 wt.% Si and Al-10 wt.% Cu alloys. DOI: 10.1038/s41526-024-00454-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

Andere fragen auch

- Warum ist die Genauigkeit der Temperaturregelung für die Superlegierung K439B entscheidend? Beherrschung der 1160°C Lösungsglühbehandlung

- Was sind die Anforderungen für die Schwefelpulverbeladung bei der MoS2-Synthese? Beherrschen Sie den Präzisionsbereich von 50-150 mg

- Wie stellt ein Elektroofen eine genaue Vergasung sicher? Beherrschen Sie die isotherme und dynamische thermische Steuerung

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Was ist der Zweck der Verwendung von hochreinem Stickstoff für Nano-Zinkoxid-Experimente? Gewährleistung von Datenreinheit und -genauigkeit

- Warum erzeugen axiale Flammenbrenner hohe NOx-Werte? Steuerung der thermischen Intensität bei sauerstoffangereicherter Verbrennung

- Warum ist ein Vakuumtrockenschrank für die Probenvorbehandlung bei Jodgas-Absorptionsversuchen notwendig?

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration