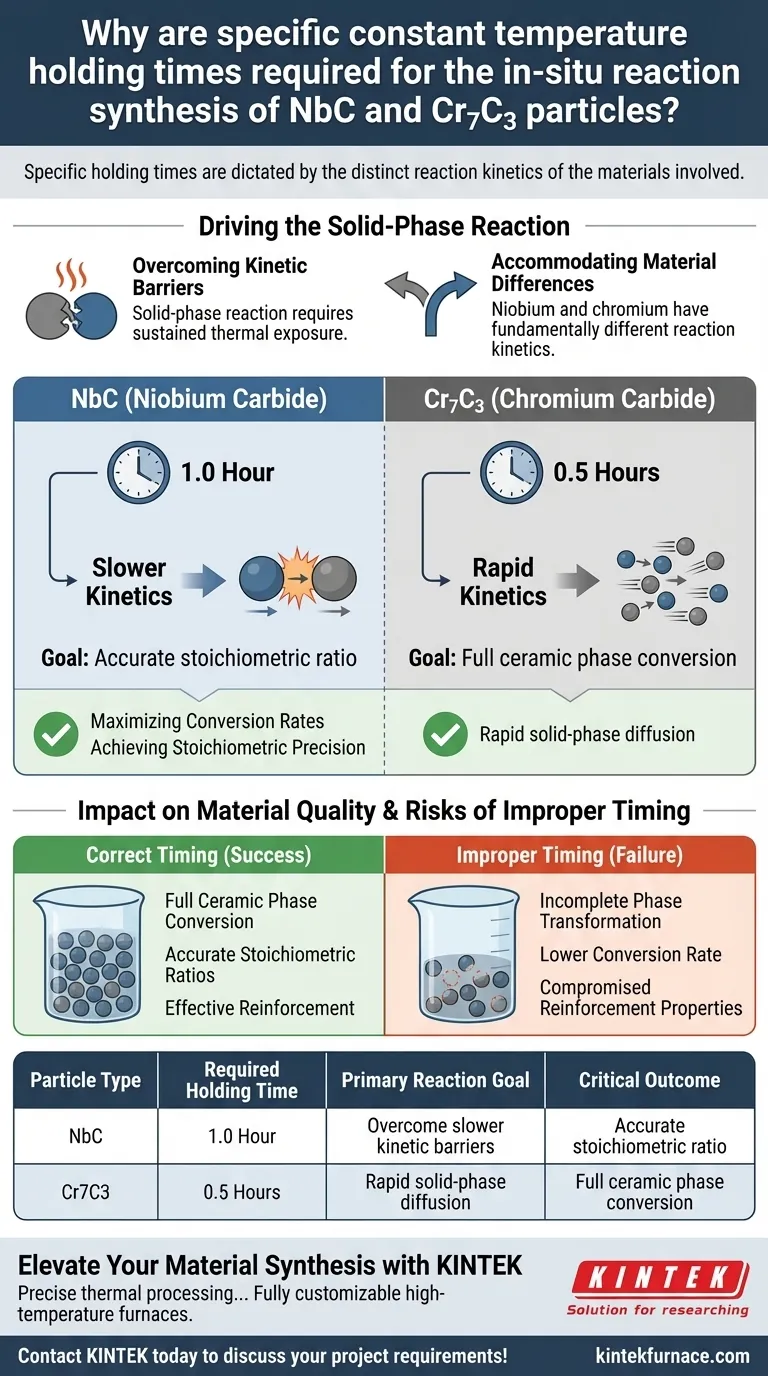

Spezifische Haltezeiten werden durch die unterschiedlichen Reaktionskinetiken der beteiligten Materialien bestimmt. Für die In-situ-Synthese von NbC und Cr7C3 sind präzise Dauern – 1 Stunde bzw. 0,5 Stunden – erforderlich, um sicherzustellen, dass Metallpulver in einer Festphasenreaktion vollständig mit Graphen reagieren. Diese spezifischen Zeitfenster ermöglichen die vollständige Umwandlung der Keramikphase, basierend darauf, wie schnell jedes spezifische Metall mit Kohlenstoff reagiert.

Der Syntheseprozess beruht auf maßgeschneiderten Haltezeiten, um die unterschiedlichen Reaktionsgeschwindigkeiten von Niob und Chrom zu berücksichtigen. Die richtige Zeitgebung gewährleistet eine hohe Umwandlungsrate und genaue stöchiometrische Verhältnisse, wodurch das Verstärkungspotenzial der Keramikpartikel maximiert wird.

Treibende Kraft der Festphasenreaktion

Überwindung kinetischer Barrieren

Der Syntheseprozess beinhaltet eine Festphasenreaktion zwischen Metallpulvern und Graphen. Im Gegensatz zu Flüssigphasenreaktionen erfordern diese Wechselwirkungen eine anhaltende thermische Exposition, um vollständig abzulaufen.

Spezifische konstante Temperaturhaltezeiten bieten das notwendige Zeitfenster für diese Diffusion und Reaktion. Ohne ausreichende Zeit bei Temperatur kann die physikalische Wechselwirkung zwischen den festen Reaktanten nicht vollständig ausreifen.

Berücksichtigung von Materialunterschieden

Niob und Chrom weisen bei der Wechselwirkung mit Kohlenstoff grundlegend unterschiedliche Reaktionskinetiken auf. Folglich ist ein "Einheitsansatz" für die Herstellung hochwertiger Keramikpartikel unwirksam.

Experimentelle Daten deuten darauf hin, dass Cr7C3 eine Haltezeit von 0,5 Stunden benötigt, um vollständig zu reagieren. Im Gegensatz dazu erfordert die Bildung von NbC eine längere Dauer von 1 Stunde, um das gleiche Vollständigkeitsniveau zu erreichen.

Auswirkungen auf die Materialqualität

Maximierung der Umwandlungsraten

Das Hauptziel der verlängerten Haltezeit, insbesondere für NbC, ist die Förderung einer höheren Umwandlungsrate. Die längere Dauer gleicht die langsamere Kinetik der Niob-Kohlenstoff-Reaktion aus.

Durch die Aufrechterhaltung der Temperatur für die volle Stunde treibt der Prozess die Umwandlung von Rohmetall und Graphen in die gewünschte Keramikphase voran.

Erreichung stöchiometrischer Präzision

Genaue Haltezeiten sind direkt für die Herstellung von Partikeln mit genauen stöchiometrischen Verhältnissen verantwortlich. Dieses chemische Gleichgewicht ist entscheidend für die Stabilität und Leistung des Materials.

Wenn die Reaktion bis zum Abschluss ablaufen darf, weisen die resultierenden NbC-Keramikpartikel die richtige atomare Zusammensetzung auf, was für ihre Rolle als verstärkende Mittel unerlässlich ist.

Die Risiken falscher Zeitplanung

Unvollständige Phasenumwandlung

Wenn die Haltezeit verkürzt wird, insbesondere für das langsamer reagierende Niob, bleibt die Festphasenreaktion unvollständig. Dies führt zu einer geringeren Umwandlungsrate der Keramikphase.

Kompromittierte Verstärkungseigenschaften

Der endgültige Zweck dieser Partikel ist es, als verstärkende Mittel zu wirken. Die Nichteinhaltung der erforderlichen Haltezeiten führt zu Partikeln, denen die genauen stöchiometrischen Verhältnisse fehlen, die für eine wirksame Verstärkung erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von In-situ-Keramikpartikeln zu gewährleisten, müssen Sie Ihre Prozessparameter basierend auf dem spezifischen Metallsystem anpassen, das Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Cr7C3 liegt: Eine Haltezeit von 0,5 Stunden ist ausreichend, um eine vollständige Reaktion zwischen dem Chrompulver und Graphen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese von NbC liegt: Sie müssen die Haltezeit auf 1 Stunde verlängern, um langsamere Kinetiken zu berücksichtigen und eine genaue Stöchiometrie zu gewährleisten.

Die Einhaltung dieser materialspezifischen Zeitbeschränkungen ist der einzige Weg, um eine vollständig umgewandelte, stöchiometrisch genaue Verstärkungsphase zu garantieren.

Zusammenfassungstabelle:

| Partikeltyp | Erforderliche Haltezeit | Primäres Reaktionsziel | Kritisches Ergebnis |

|---|---|---|---|

| NbC (Niobcabrid) | 1,0 Stunde | Überwindung langsamer kinetischer Barrieren | Genaues stöchiometrisches Verhältnis |

| Cr7C3 (Chromcarbid) | 0,5 Stunden | Schnelle Festphasendiffusion | Vollständige Umwandlung der Keramikphase |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen unvollständigen Reaktionen und Hochleistungs-Keramikverstärkungen. Ob Sie NbC, Cr7C3 oder fortschrittliche Verbundwerkstoffe synthetisieren, KINTEK bietet die hochpräzisen Geräte, die erforderlich sind, um strenge Haltezeiten und gleichmäßige Temperaturen aufrechtzuerhalten.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Alle unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um den einzigartigen kinetischen Anforderungen Ihrer spezifischen Forschung gerecht zu werden.

Bereit, Ihre Keramiksynthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktionieren Zerstäuber und Öfen bei der Sprühpyrolyse? Beherrschen Sie die Nanopartikel-Synthese

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Wie profitieren die Luft- und Raumfahrtindustrien von Hochtemperaturöfen? Entfesseln Sie überlegene Festigkeit und Haltbarkeit

- Warum ist eine schrittweise Temperaturregelung in einem präzisen Laborofen notwendig? Beherrschung der Aushärtung von porösem TiCO-Keramik

- Welche chemischen Prozesse nutzen Elektroöfen? Erzielen Sie unübertroffene Präzision und Reinheit

- Warum sind automatisierte Massendurchflussregler (MFCs) in der Mischgasnitrierung unerlässlich? Prozesspräzision erreichen

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Wie erreicht die Rapid Resistance Pulse Heating (RPHeat) eine Tiegel-lose Erwärmung? Präzision in der Hochtemperaturforschung