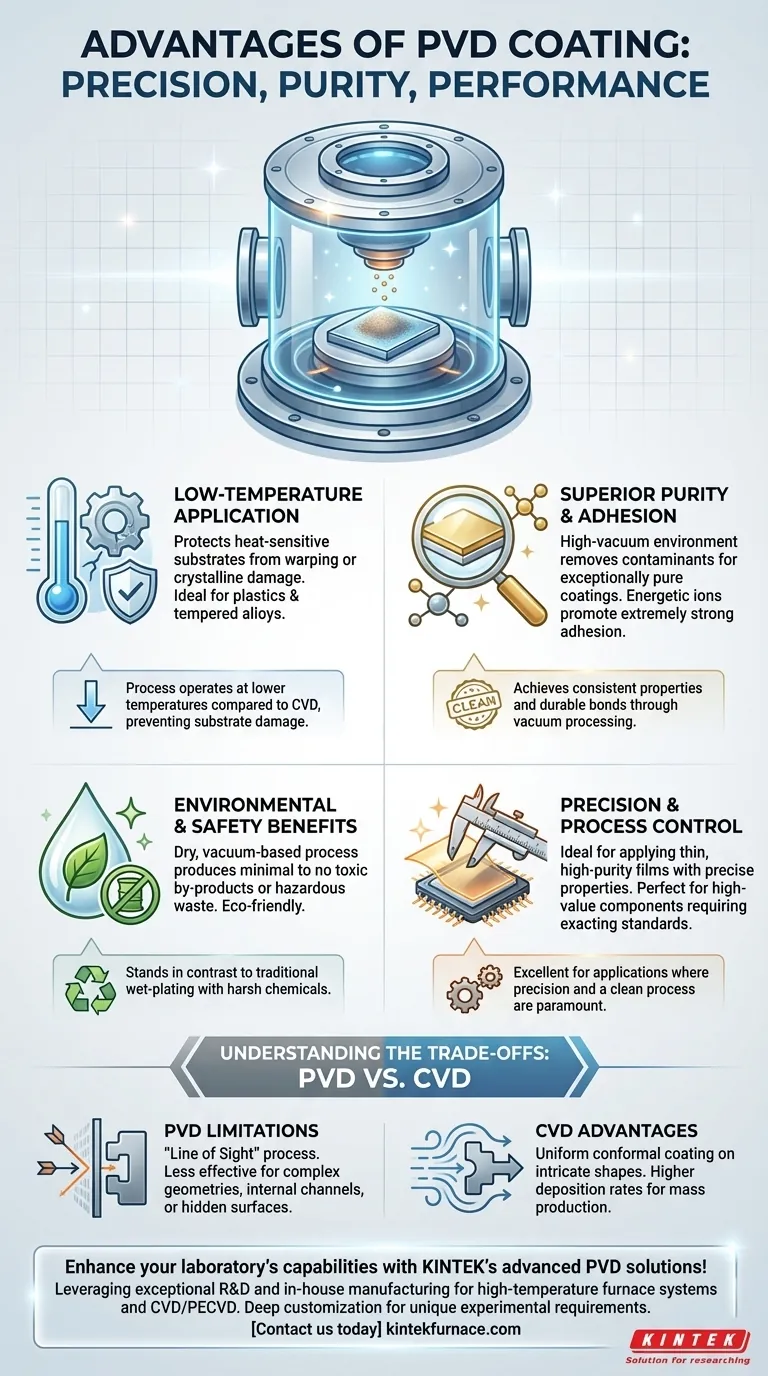

Die Hauptvorteile der physikalischen Gasphasenabscheidung (PVD) sind ihre Fähigkeit, Hochleistungsbeschichtungen bei niedrigen Temperaturen aufzubringen, ihre Umweltfreundlichkeit und die außergewöhnliche Reinheit und Haftung der Endschicht. Dies macht PVD zu einer überlegenen Wahl für die Beschichtung wärmeempfindlicher Materialien oder Anwendungen, bei denen Präzision und ein sauberer Prozess von größter Bedeutung sind.

Obwohl oft ihre Haltbarkeit bewertet wird, liegt der wahre Wert von PVD in ihrer Präzision und Prozesskontrolle. Sie eignet sich hervorragend zum Aufbringen dünner, hochreiner Schichten auf Komponenten, die den hohen Temperaturen alternativer Methoden wie der chemischen Gasphasenabscheidung (CVD) nicht standhalten können.

Die Kernvorteile von PVD erklärt

Um zu verstehen, warum PVD gewählt wird, muss man über die oberflächlichen Vorteile hinausblicken. Die Vorteile ergeben sich direkt aus der Physik ihres vakuumbasierten Prozesses.

Niedertemperaturanwendung für empfindliche Materialien

PVD ist im Vergleich zu CVD grundsätzlich ein Niedertemperaturverfahren. Dies ist ihr größter Vorteil für eine Vielzahl moderner Materialien.

Durch den Betrieb bei niedrigeren Temperaturen verhindert PVD, dass sich das Substratmaterial verzieht, seine Kristallstruktur ändert oder seine Härte verliert. Dies ermöglicht die Beschichtung von Kunststoffen, gehärteten Legierungen und anderen wärmeempfindlichen Komponenten, ohne diese zu beschädigen.

Es ist jedoch wichtig zu beachten, dass eine sorgfältige Prozesskontrolle weiterhin notwendig ist, da bestimmte energiereiche PVD-Prozesse lokale Wärme erzeugen können, die extrem empfindliche Substrate beeinträchtigen könnten.

Überragende Reinheit und Haftung

Der PVD-Prozess findet in einer Hochvakuumkammer statt, was entscheidend für die Erzielung hochreiner Beschichtungen ist.

Diese Vakuumumgebung entfernt atmosphärische und andere Verunreinigungen und gewährleistet so, dass das abgeschiedene Material außergewöhnlich rein ist. Das Ergebnis ist eine Beschichtung mit vorhersehbaren und konsistenten Eigenschaften.

Darüber hinaus bombardieren die energetischen Ionen in vielen PVD-Prozessen (wie beim Sputtern) das Substrat und erzeugen eine mikroskopisch saubere und aktivierte Oberfläche, die eine extrem starke Haftung zwischen der Beschichtung und dem Bauteil fördert.

Umwelt- und Sicherheitsvorteile

PVD gilt weithin als umweltfreundliche Beschichtungstechnologie.

Der Prozess ist trocken und findet im Vakuum statt, wodurch minimale bis keine toxischen Nebenprodukte oder gefährlichen Abfälle entstehen. Dies steht im krassen Gegensatz zu herkömmlichen Nassbeschichtungsverfahren, die auf scharfe Chemikalien angewiesen sind und erhebliche chemische Abfälle produzieren.

Die Kompromisse verstehen: PVD vs. Alternativen

Keine Technologie ist für jedes Szenario perfekt. Die Vorteile von PVD sind am besten zu verstehen, wenn man ihre Grenzen anerkennt, insbesondere im Vergleich zur chemischen Gasphasenabscheidung (CVD).

Die "Sichtlinien"-Beschränkung

PVD ist ein "Sichtlinien"-Prozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat gelangt.

Dies schränkt seine Wirksamkeit bei Teilen mit komplexen Geometrien, inneren Kanälen oder verborgenen Oberflächen ein. Wenn eine Oberfläche von der Beschichtungsquelle nicht "gesehen" werden kann, wird sie nicht gleichmäßig beschichtet, wenn überhaupt.

CVD hingegen verwendet ein chemisches Gas, das um und in komplizierte Formen fließen kann, wodurch eine hochgradig gleichmäßige und konforme Beschichtung selbst auf den komplexesten Teilen gewährleistet wird.

Abscheiderate und Produktionsmaßstab

Im Allgemeinen hat PVD eine langsamere Abscheiderate als CVD. Dies macht sie weniger effizient für die Beschichtung sehr dicker Schichten oder für die extrem hohe Massenproduktion.

PVD eignet sich daher oft besser für hochwertige Komponenten, bei denen Präzision, Reinheit und Niedertemperaturanwendung wichtiger sind als der reine Durchsatz. Die höheren Abscheideraten von CVD machen sie für viele großtechnische Anwendungen wirtschaftlicher.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie erfordert eine Abstimmung der Prozessfähigkeiten auf die spezifischen Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Leistung von wärmeempfindlichen Komponenten liegt: PVD ist aufgrund ihrer Niedertemperaturanwendung, die die Integrität des Substrats schützt, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, interner Geometrien liegt: Sie sollten CVD aufgrund ihrer Fähigkeit, eine gleichmäßige Beschichtung auf nicht direkt sichtbaren Oberflächen zu erzielen, dringend in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Die typischerweise schnelleren Abscheideraten von CVD machen sie oft zur effizienteren Option für die Massenfertigung.

- Wenn Ihr Hauptaugenmerk auf den Umweltauswirkungen und der Beschichtungsreinheit liegt: Der saubere, vakuumbasierte Prozess von PVD bietet einen deutlichen Vorteil gegenüber chemikalienlastigen Alternativen.

Letztendlich ist die Wahl der richtigen Beschichtung eine technische Entscheidung, die auf einem klaren Verständnis dieser grundlegenden Kompromisse beruht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedertemperaturanwendung | Schützt wärmeempfindliche Substrate vor Beschädigung |

| Überragende Reinheit und Haftung | Gewährleistet hochwertige, dauerhafte Beschichtungen in Vakuumumgebungen |

| Umwelt- und Sicherheitsvorteile | Minimiert giftige Nebenprodukte und gefährliche Abfälle |

| Präzision und Prozesskontrolle | Ideal für dünne, hochreine Schichten auf empfindlichen Komponenten |

Erweitern Sie die Möglichkeiten Ihres Labors mit den fortschrittlichen PVD-Lösungen von KINTEK! Mit unserer außergewöhnlichen Forschung und Entwicklung und eigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an PVD-Beschichtungen präzise erfüllen und überragende Leistung, Reinheit und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation