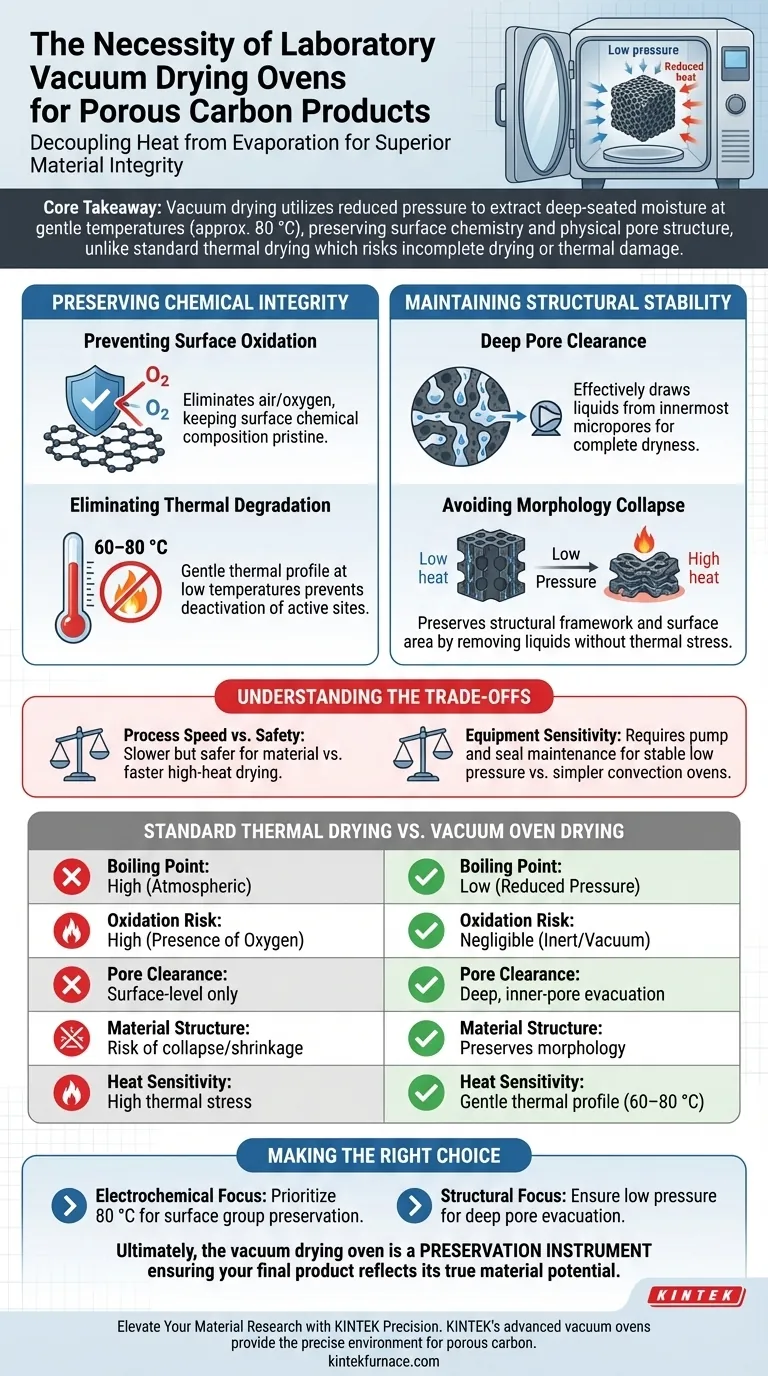

** Die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks liegt in seiner Fähigkeit, Wärme von der Verdampfung zu entkoppeln.** Durch die Schaffung einer Niederdruckumgebung senkt der Ofen den Siedepunkt von Wasser und Restlösungsmitteln, wodurch diese effizient bei moderaten Temperaturen (typischerweise um 80 °C) entfernt werden können. Dies ist entscheidend für poröse Kohlenstoffmaterialien, da es eine tiefgreifende Feuchtigkeitsentfernung aus dem Inneren der Poren gewährleistet, ohne das Material hohen Temperaturen auszusetzen, die Oxidation oder strukturelle Degradation auslösen würden.

Kernbotschaft Herkömmliche thermische Trocknung zwingt oft zur Wahl zwischen unvollständiger Trocknung oder thermischer Beschädigung. Vakuumtrocknung löst dieses Problem, indem sie reduzierten Druck nutzt, um tief sitzende Feuchtigkeit und Lösungsmittel bei schonenden Temperaturen zu extrahieren und sowohl die empfindliche Oberflächenchemie als auch die physikalische Porenstruktur zu erhalten, die für Hochleistungsanwendungen erforderlich sind.

Erhaltung der chemischen Integrität

Verhinderung von Oberflächenoxidation

Wenn Kohlenstoffmaterialien in Gegenwart von Luft erhitzt werden, sind sie anfällig für Reaktionen mit Sauerstoff. Diese thermische Oxidation kann kritische funktionelle Gruppen auf der Oberfläche verändern oder zerstören.

Ein Vakuumtrockenschrank eliminiert dieses Risiko, indem er die Luft (und damit den Sauerstoff) aus der Kammer entfernt. Dies stellt sicher, dass die chemische Zusammensetzung der Kohlenstoffoberfläche während des Trocknungsprozesses unberührt bleibt.

Beseitigung thermischer Degradation

Hohe Temperaturen sind normalerweise erforderlich, um Feuchtigkeit bei normalem atmosphärischem Druck auszutreiben. Leider kann diese Hitze die intrinsische Leistung von Kohlenstoffmaterialien beeinträchtigen.

Durch die Senkung des Drucks ermöglicht der Vakuumofen, dass Wasser und Lösungsmittel bei viel niedrigeren Temperaturen, wie z. B. 60–80 °C, verdampfen. Dieses schonende thermische Profil verhindert die Deaktivierung von aktiven Zentren auf dem Material.

Aufrechterhaltung der strukturellen Stabilität

Tiefgreifende Porenreinigung

Poröser Kohlenstoff ist für seine Leistung auf seine offene Struktur angewiesen, aber Feuchtigkeit und Waschmittel (wie Chloroform oder Aceton) bleiben oft tief in diesen Mikroporen eingeschlossen.

Die Vakuumumgebung zieht diese Flüssigkeiten effektiv aus den innersten Poren. Dies stellt sicher, dass das Material wirklich trocken ist und nicht nur oberflächlich trocken, was für genaue elektrochemische oder Adsorptionstests unerlässlich ist.

Vermeidung von Morphologiekollaps

Das Aussetzen poröser Gerüste gegenüber hoher Hitze kann dazu führen, dass die Morphologie des Materials schrumpft oder kollabiert. Dies reduziert die für Reaktionen verfügbare Oberfläche und das Porenvolumen.

Die Vakuumtrocknung bewahrt das strukturelle Gerüst, indem sie Flüssigkeiten ohne die thermische Belastung entfernt, die zum Kollaps führt. Dies erhält das physikalische "Gerüst", das für eine optimale photokatalytische Aktivität oder Katalysatorhaftung notwendig ist.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Sicherheit

Während die Vakuumtrocknung für das Material sicherer ist, kann sie im Vergleich zur schnellen Hochtemperaturtrocknung ein langsamerer Prozess sein. Anwender müssen die Notwendigkeit der Materialintegrität gegen die für einen Standardzyklus von 12 Stunden erforderliche Zeit abwägen.

Geräteempfindlichkeit

Im Gegensatz zu Standard-Umluftöfen erfordern Vakuumöfen die Wartung von Dichtungen und Pumpen, um eine stabile Niederdruckumgebung zu gewährleisten. Wenn die Vakuumdichtung versagt, kann es sofort zu einem Wiedereintritt von Feuchtigkeit kommen, was die Probe beeinträchtigt.

Treffen Sie die richtige Wahl für Ihr Ziel

Wenn Sie Ihre porösen Kohlenstoffmaterialien finalisieren, wählen Sie Ihre Trocknungsparameter basierend auf Ihren spezifischen analytischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Vakuumtrocknung bei 80 °C, um die Oxidation von oberflächenfunktionalen Gruppen zu verhindern, die die Reaktivität antreiben.

- Wenn Ihr Hauptaugenmerk auf der strukturellen/Adsorptionsanalyse liegt: Stellen Sie sicher, dass der Vakuumdruck ausreichend niedrig ist, um alle Restlösungsmittel aus tiefen Poren zu evakuieren, um einen Morphologiekollaps zu verhindern.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist ein Konservierungsinstrument, das sicherstellt, dass Ihr Endprodukt das wahre Potenzial Ihres Materialdesigns widerspiegelt.

Zusammenfassungstabelle:

| Merkmal | Standard-Thermische Trocknung | Vakuumofen-Trocknung |

|---|---|---|

| Siedepunkt | Hoch (Atmosphärischer Druck) | Niedrig (Reduzierter Druck) |

| Oxidationsrisiko | Hoch (Anwesenheit von Sauerstoff) | Vernachlässigbar (Inert/Vakuum) |

| Porenreinigung | Nur Oberflächenniveau | Tiefgreifende Evakuierung der inneren Poren |

| Materialstruktur | Risiko von Kollaps/Schrumpfung | Bewahrt die Morphologie |

| Wärmeempfindlichkeit | Hohe thermische Belastung | Schonendes thermisches Profil (60–80 °C) |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Kompromittieren Sie nicht die Leistung Ihres porösen Kohlenstoffs mit minderwertigen Trocknungsmethoden. KINTEKs fortschrittliche Labor-Vakuumöfen bieten die präzise Umgebung, die benötigt wird, um Lösungsmittel zu entfernen und gleichzeitig empfindliche Oberflächenchemie und Porenstrukturen zu schützen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine vollständige Palette von Hochleistungs-Thermallösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Stellen Sie noch heute die strukturelle Stabilität und chemische Integrität Ihrer Materialien sicher.

Kontaktieren Sie jetzt unsere Spezialisten, um die perfekte Lösung für Ihr Labor zu finden

Visuelle Anleitung

Referenzen

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Probenteller-System mit Heizungsregelung für die Impedanzanalyse von Yttrium-dotiertem Nickel-Ferrit notwendig?

- Was ist der Zweck des Vorheizens von niedriggekohltem Stahlformen auf 300 °C vor dem Guss von Mg-Zn-xSr-Legierungen?

- Was ist die Hauptfunktion eines Labor-Elektroofens bei der Torrefizierung von Lebensmittelabfällen? Sicherstellung einer genauen Probenvorbereitung

- Was ist der technische Wert der Verwendung eines Vakuumtrockenschranks? Master Platinum-Katalysator-Präzision und -Aktivität

- Warum ist die Präzision der Temperaturregelung für einen Probenerwärmungsofen entscheidend? Untersuchung der Oxidationskinetik von Ti-V-Cr-Legierungen

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Warum ist ein Fusionsprozess mit Lithiummetaborat für die Elementanalyse von S53P4 bioaktivem Glas notwendig?

- Was ist das Ziel der Platzierung von TC4-Titanlegierungsteilen auf Asbestpolstern? Kontrolle von Spannungen und thermischen Stößen