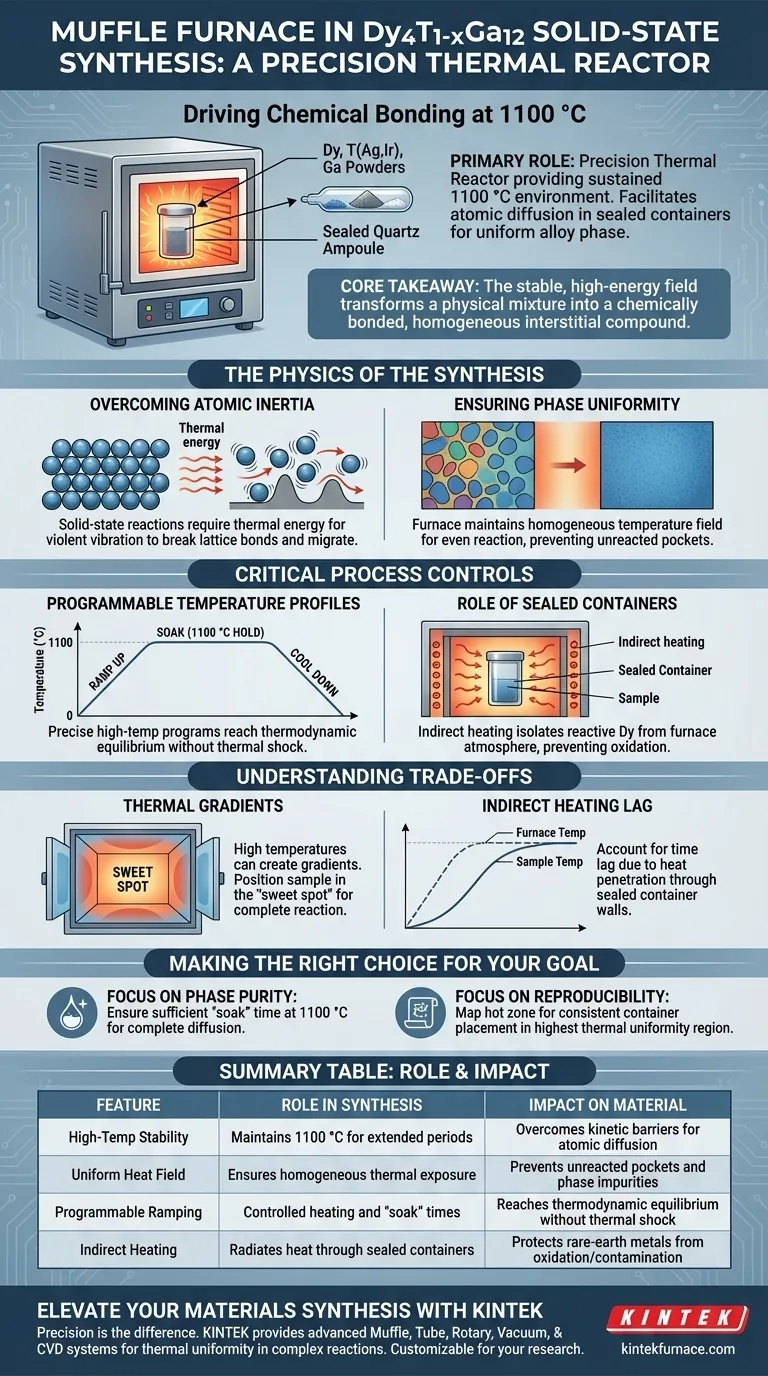

Die Hauptrolle eines Muffelofens bei dieser Synthese besteht darin, als präziser thermischer Reaktor zu fungieren und die notwendige, anhaltende Umgebung von 1100 °C bereitzustellen, um die chemische Bindung zwischen Dysprosium (Dy), Übergangsmetallen (Ag oder Ir) und Gallium (Ga) zu fördern. Er ermöglicht es Forschern, die Ausgangsmischung, eingeschlossen in versiegelten Behältern, rigorosen Temperaturprogrammen auszusetzen, die die Atomdiffusion erleichtern und zu einer einheitlichen Legierungsphase führen.

Kernbotschaft Die Festkörpersynthese beruht auf Wärme, um die kinetischen Barrieren der Kombination fester Materialien zu überwinden. Der Muffelofen liefert das stabile, energiereiche Feld, das erforderlich ist, um eine physikalische Mischung elementarer Pulver in eine chemisch gebundene, homogene interstitielle Verbindung umzuwandeln.

Die Physik der Synthese

Überwindung der atomaren Trägheit

Festkörperreaktionen unterscheiden sich erheblich von Reaktionen in flüssiger oder gasförmiger Phase, da die Atome an Ort und Stelle fixiert sind.

Um Dy4T1-xGa12 zu erzeugen, müssen die Atome von Dysprosium, Silber (oder Iridium) und Gallium sich physisch bewegen und ineinander diffundieren.

Der Muffelofen liefert die thermische Energie, die erforderlich ist, um diese Atome heftig genug zu vibrieren, um ihre Gitterbindungen zu brechen und zu wandern, was die Bildung neuer chemischer Strukturen ermöglicht.

Gewährleistung der Phasenuniformität

Das Ziel dieser Synthese ist nicht nur das Schmelzen der Komponenten, sondern das Erreichen einer spezifischen Kristallstruktur.

Der Ofen hält ein homogenes Temperaturfeld aufrecht und stellt sicher, dass die Reaktion im gesamten Probenmaterial gleichmäßig abläuft.

Ohne diese gleichmäßige Wärmeanwendung würden Sie riskieren, eine heterogene Probe mit unreagierten Taschen von Rohmetall anstelle einer einheitlichen Legierungsphase zu erzeugen.

Kritische Prozesskontrollen

Programmierbare Temperaturprofile

Die Reaktion erfolgt nicht sofort; sie erfordert eine spezifische „thermische Historie“.

Der Muffelofen implementiert präzise Hochtemperaturprogramme, die typischerweise das Aufheizen auf 1100 °C mit kontrollierter Geschwindigkeit und das Halten dieser Temperatur für eine bestimmte Dauer beinhalten.

Diese Programmierbarkeit ermöglicht es dem Material, das thermodynamische Gleichgewicht zu erreichen, ohne den Behälter thermischen Schocks auszusetzen.

Die Rolle versiegelter Behälter

Im Gegensatz zum Oxid-Sintern, das oft an der Luft stattfindet, erfolgt diese Synthese innerhalb versiegelter Behälter, die im Ofen platziert werden.

Der Muffelofen erhitzt den Behälter, der dann die Probe im Inneren strahlt.

Diese indirekte Erwärmung ist entscheidend, da sie das reaktive Seltenerdmetall (Dysprosium) von den Heizelementen des Ofens und der Umgebungsluft isoliert und so unerwünschte Oxidation oder Kontamination verhindert.

Verständnis der Kompromisse

Thermische Gradienten

Obwohl Muffelöfen auf Stabilität ausgelegt sind, können Hochtemperaturanwendungen (über 1000 °C) manchmal thermische Gradienten in der Nähe der Tür oder der Wände erzeugen.

Wenn die Probe nicht im „Sweet Spot“ des Ofens positioniert ist, kann die resultierende Verbindung aufgrund unzureichender Hitze unter unvollständiger Reaktion leiden.

Verzögerung bei indirekter Erwärmung

Da sich die Probe in einem versiegelten Behälter befindet, gibt es eine thermische Verzögerung zwischen der Anzeige des Ofenreglers und der tatsächlichen Probentemperatur.

Betreiber müssen die Zeit berücksichtigen, die benötigt wird, damit die Wärme die Behälterwände durchdringt, um sicherzustellen, dass die Probe tatsächlich die erforderliche Zeit bei 1100 °C verbringt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Dy4T1-xGa12-Synthese zu maximieren, überlegen Sie, wie Sie die Fähigkeiten des Ofens nutzen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Temperaturprogramm eine ausreichende „Haltezeit“ bei 1100 °C enthält, um eine vollständige Diffusion in der versiegelten Umgebung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Kartieren Sie die heiße Zone Ihres Ofens, um sicherzustellen, dass der versiegelte Behälter immer in dem Bereich mit der höchsten thermischen Gleichmäßigkeit platziert wird.

Die Beherrschung des thermischen Profils ist der Unterschied zwischen einer Pulvermischung und einer hochwertigen intermetallischen Verbindung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Dy4T1-xGa12-Synthese | Auswirkung auf das Endmaterial |

|---|---|---|

| Hochtemperaturstabilität | Hält 1100 °C über längere Zeiträume aufrecht | Überwindet kinetische Barrieren für die Atomdiffusion |

| Gleichmäßiges Wärmefeld | Gewährleistet homogene thermische Exposition | Verhindert unreagierte Taschen und Phasenverunreinigungen |

| Programmierbares Aufheizen | Kontrollierte Aufheiz- und Haltezeiten | Erreicht thermodynamisches Gleichgewicht ohne thermischen Schock |

| Indirekte Erwärmung | Strahlt Wärme durch versiegelte Behälter ab | Schützt Seltenerdmetalle vor Oxidation/Kontamination |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzision ist der Unterschied zwischen einer Pulvermischung und einer hochwertigen intermetallischen Verbindung. KINTEK bietet fortschrittliche Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die entwickelt wurden, um die für komplexe Festkörperreaktionen wie die Dy4T1-xGa12-Synthese erforderliche thermische Gleichmäßigkeit zu liefern.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre thermische Verarbeitung zu optimieren und die Phasenreinheit in jeder Probe zu gewährleisten.

Visuelle Anleitung

Referenzen

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Muffelofens bei der 500°C-Vor kalzinierung? Synthese von CeZrPAl-Trägermaterialien meistern

- Welche unterschiedlichen Beheizungsmethoden werden in Muffelöfen und Trockenöfen verwendet?Vergleichen Sie die wichtigsten Merkmale und Anwendungen

- Warum wird ein industrieller Muffelofen für die Kaolinkalzinierung benötigt? Gewährleistung präziser struktureller Transformation

- Wie hoch ist die Temperaturkapazität eines Muffelofens?Schalten Sie die Präzisionsheizung für Ihr Labor frei

- Welche Rolle spielt eine Muffelofen bei der Vorbehandlung von Calciumcarbonat? Sorgen Sie für genaue thermische Studien

- Was ist der Zweck der Behandlung von Keramikproben in einem Laborofen? Optimieren Sie die Leitfähigkeit Ihrer Silberpaste

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Elektroabscheidung von hochreinem Eisen? Präzision erreichen

- Was ist die typische Funktion eines Labor-Muffelofens bei der Herstellung von chemischen Katalysatoren? | KINTEK