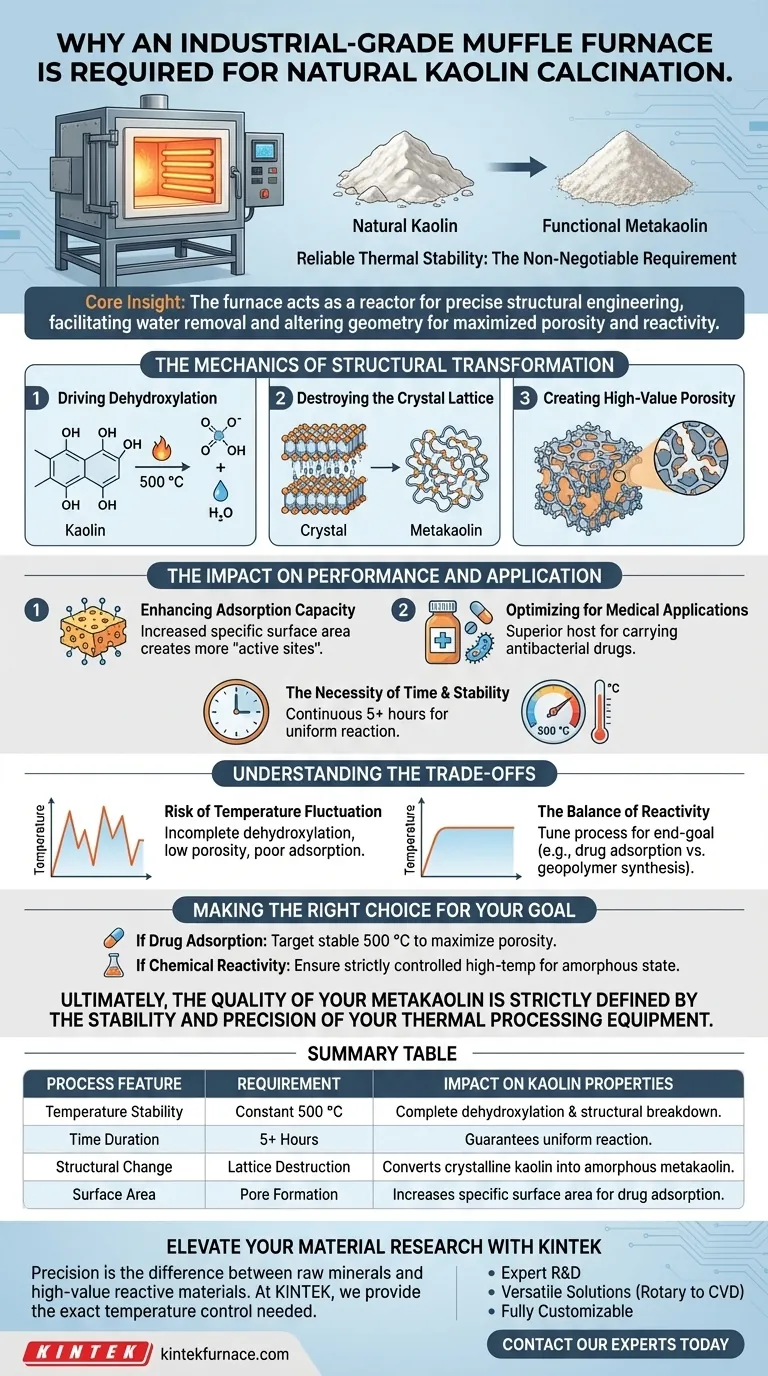

Zuverlässige thermische Stabilität ist die nicht verhandelbare Anforderung. Um natürliches Kaolin erfolgreich zu behandeln, ist ein industrieller Muffelofen erforderlich, um über längere Zeiträume, z. B. fünf Stunden, eine präzise, stabile Hochtemperaturumgebung (speziell 500 °C) aufrechtzuerhalten. Dieses Gerät gewährleistet das konsistente Temperaturprofil, das erforderlich ist, um die chemischen Veränderungen zu bewirken, die Rohkaolin in funktionelles Metakaolin umwandeln.

Die Kernkenntnis Der Muffelofen erwärmt das Material nicht nur; er fungiert als Reaktor für präzises strukturelles Engineering. Durch die Aufrechterhaltung einer strengen thermischen Kontrolle erleichtert der Ofen die Entfernung von innerem Wasser und Hydroxylgruppen, wodurch die Geometrie des Minerals grundlegend verändert wird, um die Porosität und Reaktivität zu maximieren.

Die Mechanik der strukturellen Transformation

Antrieb der Dehydroxylierungsreaktion

Der Hauptzweck des Ofens ist die Erleichterung der Dehydroxylierung. Dies ist ein chemischer Prozess, bei dem die hohe Hitze Hydroxylgruppen (-OH) und adsorbiertes Wasser aus der Kaolinstruktur entfernt.

Zerstörung des Kristallgitters

Während die Temperatur gehalten wird, beginnt sich die starre, geschichtete Kristallstruktur von natürlichem Kaolin abzubauen. Diese physikalische und chemische Transformation wandelt das geordnete Mineral in Metakaolin um, ein amorphes und hochreaktives Material.

Schaffung hochwertiger Porosität

Die Entfernung von Wassermolekülen hinterlässt Hohlräume im Gerüst des Minerals. Dies führt zu einer erheblichen Steigerung von sowohl der Porosität als auch der spezifischen Oberfläche, was die definierenden Merkmale von hochwertigem Metakaolin sind.

Die Auswirkungen auf Leistung und Anwendung

Verbesserung der Adsorptionskapazität

Die durch den Ofen verursachten strukturellen Veränderungen korrelieren direkt mit der Nützlichkeit des Materials. Die erhöhte spezifische Oberfläche schafft mehr „aktive Zentren“ auf dem Mineral.

Optimierung für medizinische Anwendungen

Für spezifische Anwendungen, wie z. B. das Tragen von antibakteriellen Medikamenten, sind diese aktiven Zentren entscheidend. Das kalzinierte Metakaolin fungiert als überlegener Träger und bietet im Vergleich zu Rohkaolin eine verbesserte Adsorptionskapazität.

Die Notwendigkeit von Zeit und Stabilität

Diese Transformation ist nicht augenblicklich. Ein Industrieofen ist erforderlich, um die Temperatur genau 5 Stunden lang bei 500 °C zu halten, um sicherzustellen, dass die Reaktion in der gesamten Charge gleichmäßig abläuft.

Verständnis der Kompromisse

Das Risiko von Temperaturschwankungen

Präzise Kontrolle ist entscheidend; die Behandlung von Kaolin geht nicht nur darum, eine Spitzentemperatur zu erreichen, sondern diese auch aufrechtzuerhalten. Wenn die Temperatur schwankt oder unter den Zielwert (500 °C) fällt, ist die Dehydroxylierung unvollständig, wodurch das Kaolin eine geringe Porosität und schlechte Adsorptionseigenschaften aufweist.

Das Gleichgewicht der Reaktivität

Während Wärme die Reaktivität erhöht, muss der Prozess auf das spezifische Endziel abgestimmt sein. Zum Beispiel, während 500 °C die Adsorption für Medikamente maximieren, könnten andere Anwendungen (wie die Geopolymer-Synthese) unterschiedliche thermische Profile verwenden, um spezifische amorphe Zustände zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Kalzinierungsprozesses sollten Ihre Zieltemperatur und -dauer von den spezifischen Eigenschaften bestimmt werden, die Sie im Endmaterial benötigen.

- Wenn Ihr Hauptaugenmerk auf der Medikamentenabsorption liegt: Zielen Sie auf einen stabilen 500 °C-Zyklus ab, um die Porosität und spezifische Oberfläche für die Aufnahme von antibakteriellen Mitteln zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Stellen Sie sicher, dass der Ofen in der Lage ist, streng kontrollierte Hochtemperaturumgebungen zu liefern, um die Kristallstruktur vollständig zu zerstören und einen hochamorphen Zustand zu erreichen.

Letztendlich wird die Qualität Ihres Metakaolins streng durch die Stabilität und Präzision Ihrer thermischen Verarbeitungsanlagen bestimmt.

Zusammenfassungstabelle:

| Prozessmerkmal | Anforderung | Auswirkung auf Kaolineigenschaften |

|---|---|---|

| Temperaturstabilität | Konstant 500 °C | Gewährleistet vollständige Dehydroxylierung & strukturellen Abbau |

| Zeitdauer | 5+ Stunden | Garantiert gleichmäßige Reaktion in der gesamten Charge |

| Strukturelle Veränderung | Gitterzerstörung | Wandelt kristallines Kaolin in amorphes Metakaolin um |

| Oberfläche | Porenbildung | Erhöht die spezifische Oberfläche für die Medikamentenabsorption |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen Rohmineralien und hochwertigen reaktiven Materialien. Bei KINTEK verstehen wir, dass Ihre Forschung von thermischer Stabilität abhängt. Unsere industriellen Muffel-, Rohr- und Vakuumöfen bieten die exakte Temperaturkontrolle, die für empfindliche Prozesse wie die Kaolindehydroxylierung erforderlich ist.

Warum KINTEK wählen?

- Experten-F&E: Systeme für konsistente, langandauernde thermische Zyklen.

- Vielseitige Lösungen: Von Dreh- bis zu CVD-Systemen decken wir alle Labor-Hochtemperaturanforderungen ab.

- Vollständig anpassbar: Maßgeschneiderte Konfigurationen, um Ihre spezifischen Kalzinierungs- und Syntheseanforderungen zu erfüllen.

Bereit, überlegene Porosität und Reaktivität in Ihren Materialien zu erzielen? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Aruzhan Alimbek, Alyiya Ospanova. Synthesis and Antibacterial Evaluation of Chlorhexidine- and Triclosan-Impregnated Kaolinite Nanocomposites. DOI: 10.3390/ma18010174

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die allgemeinen Eigenschaften und Vorteile von Kastenförmigen Widerstandsofen? Entdecken Sie vielseitige Heizlösungen für Ihr Labor

- Wie verbessert fortschrittliche Technologie in Muffelöfen deren Leistung in pharmazeutischen Anwendungen? Steigern Sie Präzision und Reinheit in Pharmalaboren

- Was sind die Hauptnachteile eines Muffelofens? Langsame Zyklen, hoher Energieverbrauch und Wartungsherausforderungen

- Welche Notfallvorsorge-Maßnahmen sollten für den Muffelofenbetrieb getroffen werden? Gewährleisten Sie Laborsicherheit mit proaktiven Protokollen

- Was ist die Kernfunktion eines Hochtemperatur-Muffelofens in Silber-Nanopartikel-Schaltungen? Leitfähigkeit optimieren

- Was ist die Bedeutung der Verwendung eines Labor-Hochtemperatur-Muffelofens für Fe3O4@Al2O3-Nanopulver?

- Wie trägt das Muffeldesign zur Leistung des Ofens bei? Verbesserung von Reinheit, Gleichmäßigkeit und Effizienz

- Welche Rolle spielt ein Kammerofen beim Legierungsschmelzen? Präzision und Reinheit in der Materialwissenschaft erreichen