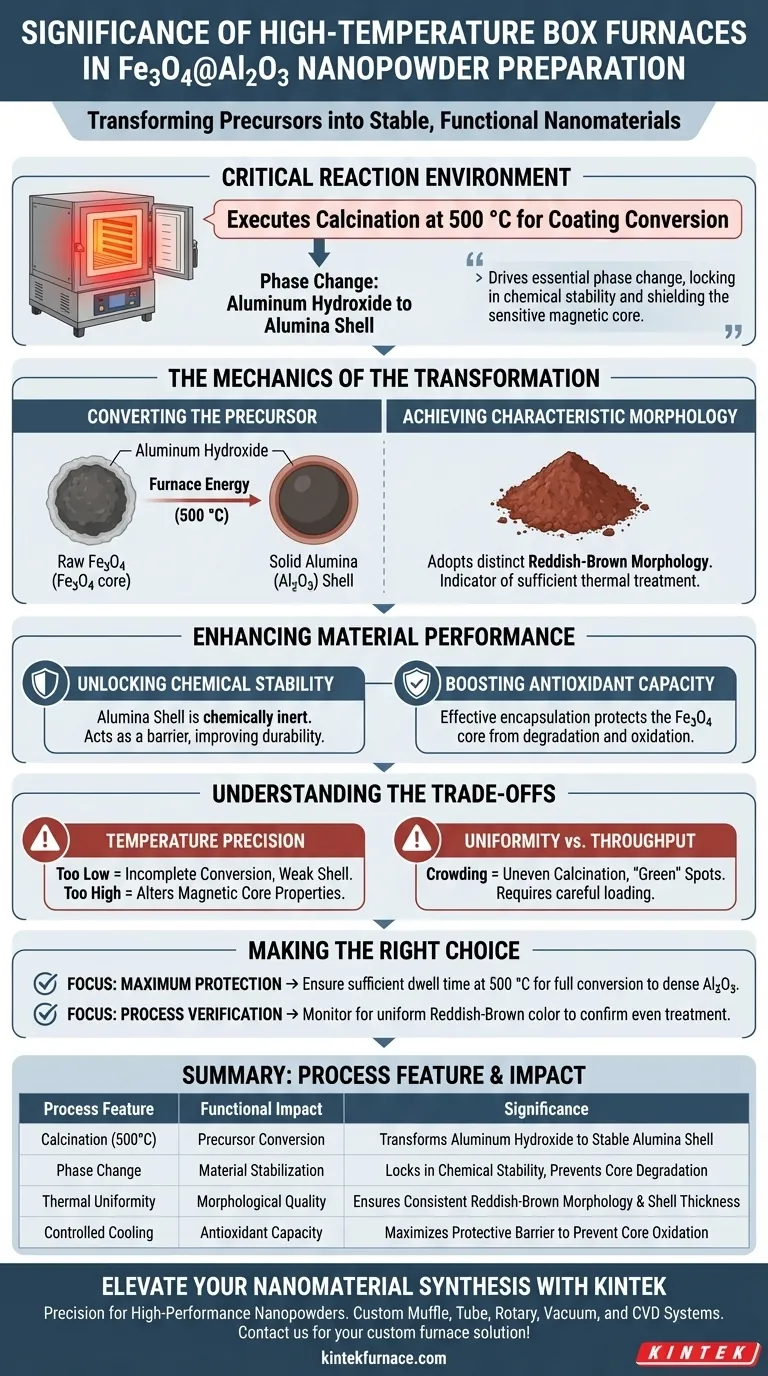

Der Labor-Hochtemperatur-Muffelofen dient als kritische Reaktionsumgebung für die Umwandlung von rohen Vorläufermaterialien in funktionelle Fe3O4@Al2O3-Nanopulver. Insbesondere wird er zur Durchführung eines Kalzinierungsprozesses bei Temperaturen um 500 °C eingesetzt, der notwendig ist, um die Beschichtung auf dem magnetischen Kern in eine stabile Aluminiumoxidschale umzuwandeln.

Durch die Aufrechterhaltung einer konsistenten thermischen Umgebung treibt der Ofen den wesentlichen Phasenübergang von Aluminiumhydroxid zu Aluminiumoxid voran. Diese Umwandlung ist der Schlüssel zur Sicherung der chemischen Stabilität und Oxidationsbeständigkeit und schützt effektiv den empfindlichen magnetischen Kern vor Zersetzung.

Die Mechanik der Umwandlung

Umwandlung des Vorläufers

Die Hauptfunktion des Ofens in dieser Anwendung ist die Ermöglichung der Kalzinierung.

Bei Temperaturen wie 500 °C liefert der Ofen die Energie, die erforderlich ist, um die Vorläuferkomponenten chemisch zu verändern. Insbesondere wandelt er die auf dem magnetischen Kern aufgebrachte Aluminiumhydroxidschicht in eine feste Aluminiumoxidschale (Al2O3) um.

Erreichung charakteristischer Morphologie

Die Wärmebehandlung dient nicht nur der Härtung des Materials, sondern bestimmt auch sein physikalisches Erscheinungsbild.

Nach dem Kalzinierungsprozess nimmt das Nanopulver eine deutliche rotbraune Morphologie an. Diese visuelle Veränderung dient als Indikator dafür, dass die Wärmebehandlung ausreichend war, um die notwendigen chemischen Veränderungen zu bewirken.

Verbesserung der Materialleistung

Erschließung der chemischen Stabilität

Das bedeutendste Ergebnis der Verwendung des Muffelofens ist die Verbesserung der Haltbarkeit des Materials.

Die während des Erhitzens gebildete Aluminiumoxidschale ist chemisch inert. Diese Schale wirkt als Barriere und verbessert die chemische Stabilität des endgültigen Nanopulvers im Vergleich zum unbehandelten Vorläufer erheblich.

Steigerung der antioxidativen Kapazität

Der Schutz des Kernmaterials ist in magnetischen Anwendungen von größter Bedeutung.

Die Wärmebehandlung stellt sicher, dass die Aluminiumoxidschale den Fe3O4-Kern effektiv einkapselt. Dies erhöht die antioxidative Kapazität des Materials und verhindert, dass der magnetische Kern bei Einwirkung äußerer Umgebungen zersetzt oder oxidiert.

Verständnis der Kompromisse

Temperaturpräzision

Während der Ofen die Reaktion ermöglicht, ist die Temperaturkontrolle nicht verhandelbar.

Wenn die Temperatur zu niedrig ist, ist die Umwandlung von Aluminiumhydroxid in Aluminiumoxid unvollständig, was zu einer schwachen Schale führt. Umgekehrt könnten übermäßige Temperaturen die magnetischen Eigenschaften des Fe3O4-Kerns selbst beeinträchtigen.

Gleichmäßigkeit vs. Durchsatz

Muffelöfen eignen sich hervorragend für die Chargenverarbeitung, erfordern jedoch eine sorgfältige Beladung, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Eine Überfüllung des Ofens kann zu einer ungleichmäßigen Kalzinierung führen. Dies führt zu "grünen" (unverarbeiteten) Stellen innerhalb der Pulvercharge, an denen die Schutzschale nicht richtig ausgebildet wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe3O4@Al2O3-Nanopulver zu maximieren, müssen Sie Ihre Ofeneinstellungen an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximalem Schutz liegt: Stellen Sie sicher, dass die Haltezeit bei 500 °C ausreicht, um das gesamte Aluminiumhydroxid vollständig in eine dichte Al2O3-Barriere umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Prozessverifizierung liegt: Überwachen Sie das Endprodukt auf eine einheitliche rotbraune Farbe, um zu bestätigen, dass die Wärmebehandlung gleichmäßig in der gesamten Charge angewendet wurde.

Der Hochtemperatur-Muffelofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das Ihr Material stabilisiert und seine Lebensdauer definiert.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Auswirkung | Bedeutung bei der Herstellung von Fe3O4@Al2O3 |

|---|---|---|

| Kalzinierung (500°C) | Vorläuferumwandlung | Wandelt Aluminiumhydroxid in eine stabile Aluminiumoxidschale (Al2O3) um. |

| Phasenübergang | Materialstabilisierung | Sichert die chemische Stabilität und verhindert die Zersetzung des magnetischen Kerns. |

| Thermische Gleichmäßigkeit | Morphologische Qualität | Gewährleistet eine konsistente rotbraune Morphologie und eine gleichmäßige Schalendicke. |

| Kontrolliertes Abkühlen | Antioxidative Kapazität | Maximiert die Schutzbarriere, um die Oxidation des Kerns zu verhindern. |

Verbessern Sie Ihre Nanosynthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem Hochleistungs-Nanopulver. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die exakte Temperaturgleichmäßigkeit entwickelt wurden, die für die Kalzinierung von Fe3O4@Al2O3 erforderlich ist.

Unterstützt durch fachkundige F&E und Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Stellen Sie die Stabilität und antioxidative Kapazität Ihrer Materialien mit Geräten sicher, die auf Exzellenz ausgelegt sind.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Referenzen

- Behrooz Maleki, Sahar Peiman. Magnetic polymeric ionic liquid for both catalysis application and magnetic solid phase extraction approach. DOI: 10.1038/s41598-025-86751-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für die Veraschungsbehandlung von Titandioxid-Nanopartikeln benötigt?

- Was ist die technische Rolle einer Muffelofen bei der Aufbereitung von Färbeschlammasche? Optimierung der Pozzolanischen Aktivierung

- Was ist der Zweck der Muffelofen? Reine, Hochtemperaturprozesse erzielen

- Wie helfen Muffelöfen beim Aschetest? Erzielen Sie eine genaue Mineralanalyse für die Qualitätskontrolle

- Welche Rolle spielen Muffelöfen in der Materialforschung? Ermöglichen Sie präzise Wärmebehandlung für Ihr Labor

- Warum wird ein Kammerwiderstandsofen für die Kalzinierung von Au-modifiziertem ZnO benötigt? Gewährleistung einer präzisen strukturellen Integrität

- Was ist die Hauptfunktion eines Muffelofens bei der W-TiO2-Kristallisation? Optimierung der Nanopulverleistung

- Welche thermischen Verarbeitungsanwendungen haben Muffelöfen in der Pharmaindustrie? Essenziell für Reinheit und Qualitätskontrolle