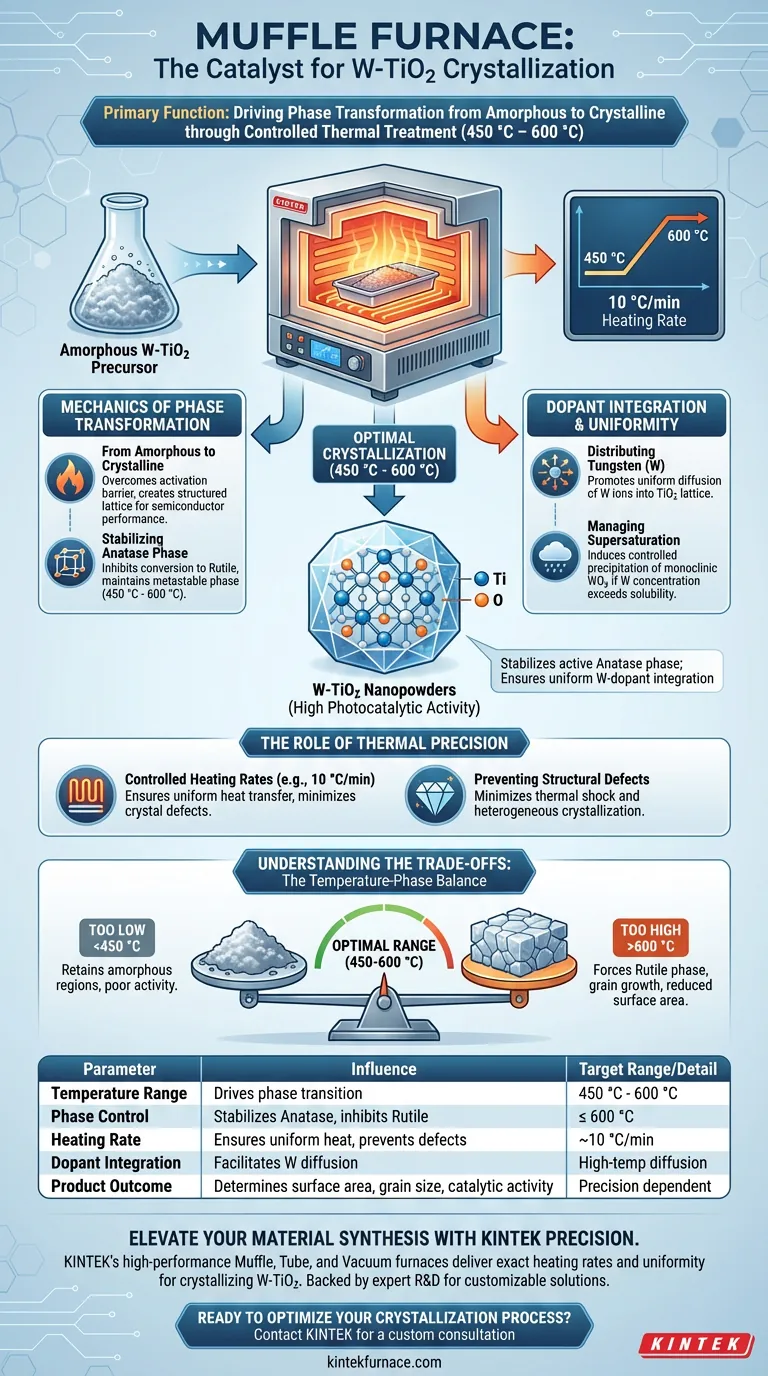

Die Hauptfunktion eines Muffelofens in diesem Zusammenhang besteht darin, durch kontrollierte thermische Behandlung die Phasentransformation von amorphen Vorläufern in kristalline Strukturen zu bewirken. Insbesondere schafft er eine stabile Hochtemperaturumgebung (typischerweise 450 °C bis 600 °C), die mit Wolfram dotierte Titandioxid (W-TiO2)-Nanopulver kristallisiert. Dieser Prozess ist entscheidend für die Festlegung der endgültigen Struktureigenschaften und der katalytischen Leistung des Materials.

Der Muffelofen fungiert als Präzisionsinstrument für die Gittertechnik, stabilisiert die hochaktive Anatasphase und gewährleistet gleichzeitig die gleichmäßige Integration von Wolframdotierstoffen in die Titandioxidstruktur.

Die Mechanik der Phasentransformation

Übergang von amorph zu kristallin

Vor der Behandlung im Muffelofen liegt der W-TiO2-Vorläufer als amorphes Pulver ohne definierte Fernordnung vor. Der Ofen liefert die notwendige thermische Energie, um die Aktivierungsbarriere für die Kristallisation zu überwinden. Dies wandelt die ungeordnete Anordnung von Atomen in ein strukturiertes, kristallines Gitter um, das für die Halbleiterleistung unerlässlich ist.

Stabilisierung der Anatasphase

Bei W-TiO2 ist es oft das Ziel, die metastabile Anatasphase beizubehalten, die für die Photokatalyse im Allgemeinen aktiver ist als die thermodynamische Gleichgewichtsphase (Rutil). Durch die Aufrechterhaltung von Temperaturen zwischen 450 °C und 600 °C erleichtert der Muffelofen die Bildung von Anatas und hemmt wirksam die Umwandlung in die Rutilphase.

Dotierstoffintegration und Gleichmäßigkeit

Verteilung von Wolfram (W) im Gitter

Die Hochtemperaturumgebung fördert die Diffusion von Atomen, wodurch Wolframionen gleichmäßig in das Titandioxid (TiO2)-Gitter integriert werden können. Diese Substitution ist entscheidend für die Modifizierung der elektronischen Bandstruktur des Materials.

Verwaltung der Übersättigung

In Fällen, in denen die Wolframkonzentration die Löslichkeitsgrenze des TiO2-Gitters überschreitet, spielt der Muffelofen eine etwas andere Rolle. Er induziert die kontrollierte Ausfällung von monoklinem WO3. Dadurch wird sichergestellt, dass überschüssiger Dotierstoff in einer vorhersagbaren Weise eine Sekundärphase bildet, anstatt sich zufällig als Defekte zu aggregieren.

Die Rolle der thermischen Präzision

Kontrollierte Heizraten

Ein Muffelofen ermöglicht programmierbare Heizraten, wie z. B. 10 °C/min. Dieser schrittweise Anstieg gewährleistet eine gleichmäßige Wärmeübertragung im gesamten Pulverprobenmaterial.

Verhinderung von Strukturdefekten

Schnelles oder ungleichmäßiges Erhitzen kann zu thermischem Schock oder heterogener Kristallisation führen. Durch die Kontrolle der Temperaturerhöhungsrate minimiert der Ofen Kristallfehler und stellt sicher, dass die endgültigen Nanopulver eine hohe Kristallinität und strukturelle Integrität aufweisen.

Verständnis der Kompromisse

Das Temperatur-Phasen-Gleichgewicht

Der Betrieb des Ofens erfordert ein feines Gleichgewicht. Wenn die Temperatur zu niedrig ist (unter 450 °C), kann das Material amorphe Bereiche oder organische Rückstände aus dem Syntheseprozess beibehalten, was zu schlechter Aktivität führt.

Das Risiko einer Überhitzung

Umgekehrt kann das Überschreiten des optimalen Temperaturbereichs (z. B. weit über 600 °C) dazu führen, dass das Material in die Rutilphase übergeht. Obwohl stabil, weist Rutil für viele Anwendungen oft eine geringere photokatalytische Effizienz auf als Anatas. Darüber hinaus kann übermäßige Hitze zu Kornwachstum (Sintern) führen, was die spezifische Oberfläche der Nanopulver verringert.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre W-TiO2-Synthese zu optimieren, müssen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler photokatalytischer Aktivität liegt: Zielen Sie auf den Bereich von 450 °C – 500 °C ab, um die Oberfläche zu maximieren und die Erhaltung der reinen Anatasphase sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Dotierstoffaktivierung liegt: Stellen Sie sicher, dass Ihre Haltezeit ausreicht, um die vollständige Diffusion von Wolfram in das Gitter zu ermöglichen, aber überwachen Sie streng den Beginn der Rutilumwandlung.

- Wenn Ihr Hauptaugenmerk auf der Verbundbildung (TiO2/WO3) liegt: Verwenden Sie den oberen Bereich des Temperaturspektrums, um die kontrollierte Ausfällung von kristallinem WO3 zu fördern, wenn Sie mit übersättigten Mischungen arbeiten.

Der Erfolg bei der Synthese von W-TiO2 beruht nicht nur auf dem Erreichen einer hohen Temperatur, sondern auf der präzisen Steuerung des thermischen Profils, um die atomare Anordnung des endgültigen Kristalls zu bestimmen.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die W-TiO2-Kristallisation | Zielbereich/Detail |

|---|---|---|

| Temperaturbereich | Treibt Phasentransformation von amorph zu kristallin an | 450 °C - 600 °C |

| Phasensteuerung | Stabilisiert aktive Anatasphase; hemmt Rutilübergang | ≤ 600 °C |

| Heizrate | Gewährleistet gleichmäßige Wärmeübertragung und verhindert Defekte | ~10 °C/min |

| Dotierstoffintegration | Ermöglicht Wolfram (W)-Diffusion in das TiO2-Gitter | Hochtemperaturdiffusion |

| Produktergebnis | Bestimmt Oberfläche, Korngröße und katalytische Aktivität | Präzisionsabhängig |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Präzise Gittertechnik erfordert kompromisslose thermische Kontrolle. KINTEKs Hochleistungs-Muffel-, Rohr- und Vakuumöfen sind darauf ausgelegt, die exakten Heizraten und die Temperatur gleichmäßigkeit zu liefern, die für die Kristallisation von W-TiO2-Nanopulvern mit hoher photokatalytischer Aktivität unerlässlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir kundenspezifische Lösungen – einschließlich CVD-Systemen und Drehrohröfen – die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind. Stellen Sie noch heute die strukturelle Integrität Ihrer Halbleiter sicher.

Bereit, Ihren Kristallisationsprozess zu optimieren?

Kontaktieren Sie KINTEK für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Bedeutung hat Hochtemperatur-Ofenausrüstung bei der Elektrodenprüfung? Gewährleistung industrieller Spitzenleistung

- Was sind die primären Prozessziele bei der Verwendung eines Labor-Hochtemperatur-Muffelofens zur Vorbehandlung von Vorläufern?

- Wie werden Kammeröfen bei der Herstellung elektronischer Bauteile eingesetzt? Wesentliche thermische Prozesse für die Elektronik

- Was ist die Funktion eines kastenförmigen Widerstandsofens bei der Wärmebehandlung von Ni/C-Verbundwerkstoffen? Leitfaden zur Expertenverstärkung

- Was sind die typischen Temperaturbereiche von Muffelöfen und ihre Anwendungen? Optimieren Sie die thermischen Prozesse Ihres Labors

- Was sind die industriellen Anwendungen eines Muffelofens? Steigerung der Präzision und Reinheit bei Hochtemperaturanwendungen

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig und welche Arten von Atmosphären können verwendet werden?

- Wie werden Muffelöfen beim Sintern bei hohen Temperaturen in der pharmazeutischen Industrie eingesetzt? Präzision bei der Arzneimittelabgabe und bei Implantaten freischalten