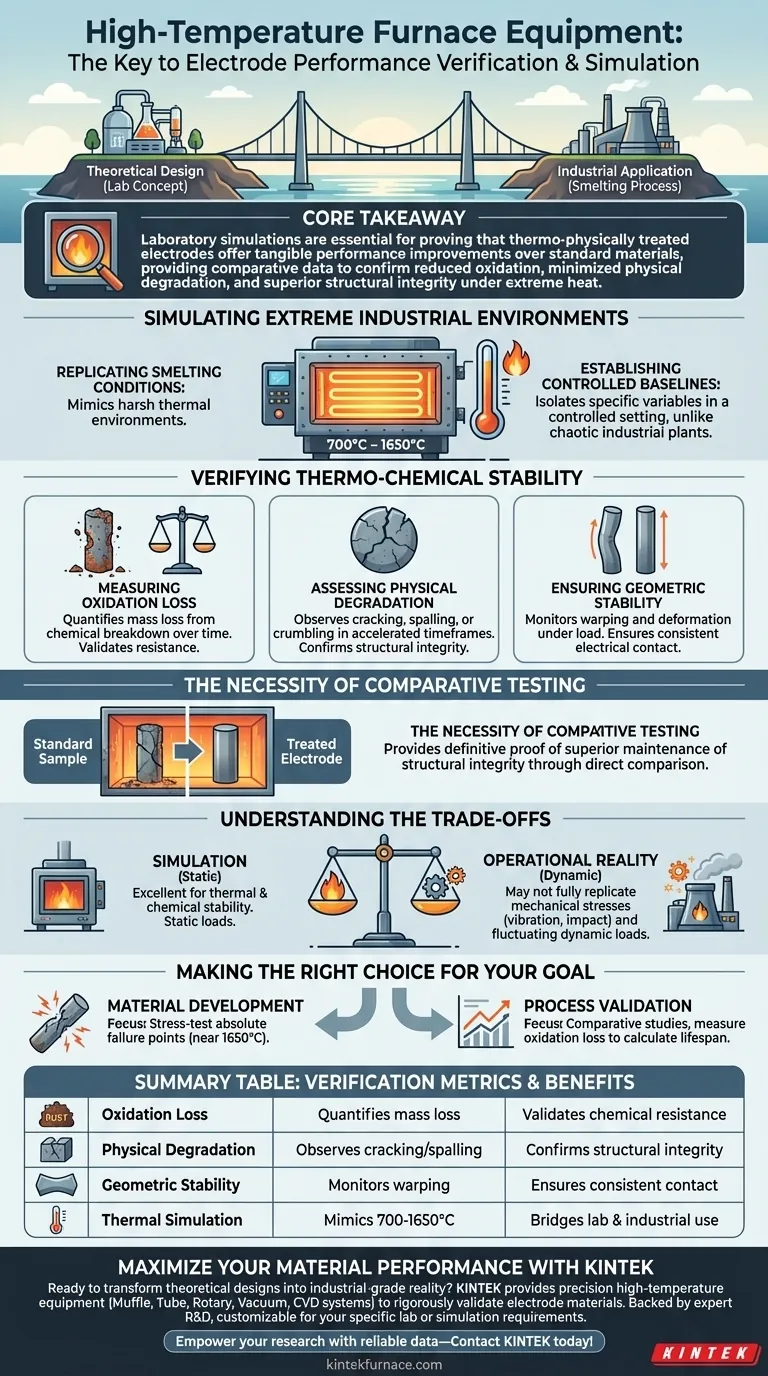

Hochtemperatur-Ofenausrüstung dient als kritische Validierungsstufe bei der Entwicklung von Elektrodenmaterialien und schlägt die Brücke zwischen theoretischem Design und industrieller Anwendung. Durch die Erzeugung präziser Temperaturen im Bereich von 700 °C bis 1650 °C simulieren diese Laborgeräte die rauen thermischen Umgebungen von Schmelzprozessen, um die thermo-chemische Stabilität und physikalische Widerstandsfähigkeit modifizierter Elektroden rigoros zu testen.

Kernbotschaft Laborsimulationen sind unerlässlich, um nachzuweisen, dass thermo-physikalisch behandelte Elektroden spürbare Leistungsverbesserungen gegenüber Standardmaterialien bieten. Diese Öfen liefern die notwendigen Vergleichsdaten, um reduzierte Oxidation, minimierte physikalische Degradation und überlegene strukturelle Integrität unter extremer Hitze zu bestätigen.

Simulation extremer industrieller Umgebungen

Nachbildung von Schmelzbedingungen

Um genau vorhersagen zu können, wie sich eine Elektrode in einer realen Gießerei verhält, muss die Prüfung unter ähnlichen thermischen Belastungen erfolgen.

Laboröfen können Temperaturen zwischen 700 °C und 1650 °C erreichen.

Dieser breite Bereich ermöglicht es Forschern, die spezifischen extremen thermischen Umgebungen verschiedener Schmelzprozesse nachzuahmen.

Festlegung kontrollierter Baselines

Im Gegensatz zur chaotischen Umgebung einer aktiven Industrieanlage bietet ein Laborofen eine kontrollierte Umgebung.

Dies ermöglicht die Isolierung spezifischer Variablen und stellt sicher, dass Leistungsdaten ausschließlich den Materialeigenschaften der Elektrode zugeordnet werden.

Überprüfung der thermo-chemischen Stabilität

Messung des Oxidationsverlusts

Einer der Hauptversagensmodi für Elektroden bei hoher Hitze ist die Oxidation.

Hochtemperaturöfen ermöglichen es Forschern, genau zu quantifizieren, wie viel Masse eine Elektrode durch Oxidation verliert, wenn sie über einen bestimmten Zeitraum Hitze ausgesetzt ist.

Dies validiert, ob modifizierte Materialien chemischem Abbau besser widerstehen als unbehandelte Gegenstücke.

Bewertung der physikalischen Degradation

Hitze führt dazu, dass Materialien reißen, absplittern oder zerbröseln.

Simulationstests bieten ein Fenster zur Beobachtung der physikalischen Degradation in beschleunigten Zeiträumen.

Wenn eine behandelte Elektrode intakt bleibt, während eine Kontrollprobe abgebaut wird, ist die Wirksamkeit der Behandlung verifiziert.

Gewährleistung der geometrischen Stabilität

Eine Elektrode muss ihre Form beibehalten, um in einem Lichtbogenofen oder einer Schmelzwanne richtig zu funktionieren.

Tests überprüfen die geometrische Stabilität und stellen sicher, dass sich das Material unter thermischer Last nicht verzieht oder verformt.

Dies bestätigt, dass die Elektrode während des tatsächlichen Betriebs die notwendigen elektrischen und physikalischen Kontaktpunkte beibehält.

Die Notwendigkeit von Vergleichstests

Validierung thermo-physikalischer Behandlungen

Das Hauptziel der Verwendung dieser Ausrüstung ist oft die vergleichende Analyse.

Forscher platzieren thermo-physikalisch behandelte Elektroden neben Standardproben, um die relative Leistung zu beobachten.

Die Ausrüstung liefert definitive Beweise dafür, ob die Modifikation zu einer überlegenen Aufrechterhaltung der strukturellen Integrität der Elektrode führt.

Verständnis der Kompromisse

Simulation vs. operative Realität

Obwohl Hochtemperaturöfen hervorragend für die Prüfung der thermischen und chemischen Stabilität geeignet sind, handelt es sich um Simulationen.

Sie können dynamische mechanische Belastungen wie Vibrationen oder physische Stöße, die in einem aktiven industriellen Schmelzofen auftreten, möglicherweise nicht perfekt nachbilden.

Statische vs. dynamische Lasten

Ofentests sind typischerweise eine statische thermische Belastung.

Reale Anwendungen beinhalten oft schwankende elektrische Ströme und dynamische Wechselwirkungen mit Schlacke oder Rohmaterialien, die eine reine thermische Simulation möglicherweise nicht vollständig erfasst.

Die richtige Wahl für Ihr Ziel treffen

Anwendung auf Ihr Projekt

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Priorisieren Sie Tests an den oberen Grenzen (nahe 1650 °C), um die absoluten Bruchpunkte Ihrer modifizierten Beschichtungen oder Behandlungen zu testen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Verwenden Sie den Ofen für Vergleichsstudien, bei denen Sie die Oxidationsverlustraten zwischen behandelten und unbehandelten Proben streng messen, um potenzielle Lebensdauerverbesserungen zu berechnen.

Letztendlich verwandelt die Hochtemperatur-Simulation theoretische Materialverbesserungen in verifizierte, quantifizierbare Leistungsdaten.

Zusammenfassungstabelle:

| Verifizierungsmetrik | Bedeutung der Prüfung | Hauptvorteil |

|---|---|---|

| Oxidationsverlust | Quantifiziert den Massenverlust über die Zeit | Validiert chemische Beständigkeit und Haltbarkeit |

| Physikalische Degradation | Beobachtet Risse, Absplitterungen oder Zerbröseln | Bestätigt strukturelle Integrität unter Belastung |

| Geometrische Stabilität | Überwacht Verzug und Verformung | Gewährleistet gleichmäßigen elektrischen Kontakt |

| Thermische Simulation | Nachbildung von Umgebungen von 700 °C bis 1650 °C | Schlägt Brücke zwischen Labor und industrieller Nutzung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Sind Sie bereit, theoretische Designs in industrielle Realität umzusetzen? KINTEK bietet die präzise Hochtemperatur-Ausrüstung, die zur rigorosen Validierung Ihrer Elektrodenmaterialien erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Labor- oder Simulationsanforderungen zu erfüllen. Ob Sie sich auf Materialentwicklung bei 1650 °C konzentrieren oder die Prozessstabilität validieren, unsere Öfen liefern die kontrollierten Umgebungen, die Sie für den Erfolg benötigen.

Stärken Sie Ihre Forschung mit zuverlässigen Daten – Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Komponentenanalyse von Moringa oleifera-Samen?

- Wofür wird ein Muffelofen verwendet? Reine, hochtemperaturige Prozesse erzielen

- Wie erleichtert ein Hochtemperatur-Boxwiderstandsofen die Wärmebehandlung von FeAl-Legierungen? Expertenlösungen

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von ZnO/CuO? Master-Synthese von Nanokompositen

- Wie wird ein Hochtemperatur-Muffelofen bei den Kalzinierungs- und Sinterstufen von SrVO3-Vorläufern eingesetzt?

- Warum wird ein Hochtemperatur-Muffelofen benötigt, um Dolomit in eine aktive Katalysatorphase umzuwandeln? Aktivität freisetzen

- Wie werden industrielle Muffelöfen oder RTA-Öfen zur Aufzeichnung von Hochtemperaturereignissen verwendet? Aufzeichnung der thermischen Historie.

- Was ist der Unterschied zwischen einem Muffelofen und einem Retortenofen? Verstehen Sie die wichtigsten Konstruktionsprinzipien für Ihr Labor