Die Anforderung an einen Hochtemperatur-Muffelofen wird durch die thermische Zersetzungsschwelle von natürlichem Dolomit bestimmt. Inaktiver Dolomit ($CaMg(CO_3)_2$) muss einer Umgebung mit ultrahoher Temperatur, insbesondere etwa 850 °C, ausgesetzt werden, um seine chemischen Bindungen aufzubrechen. Diese intensive thermische Behandlung ist der einzige Mechanismus, der das rohe Karbonatmaterial effektiv in die aktiven Katalysatorphasen Calciumoxid ($CaO$) und Magnesiumoxid ($MgO$) umwandelt.

Der Muffelofen fungiert als Reaktor, nicht nur als Heizgerät, und treibt die spezifische thermochemische Umwandlung von inertem Gestein in reaktive Metalloxide voran. Sein Wert liegt in der Bereitstellung der präzisen thermischen Stabilität, die erforderlich ist, um eine vollständige Karbonatumwandlung zu gewährleisten, ohne die strukturelle Integrität des Katalysators zu beeinträchtigen.

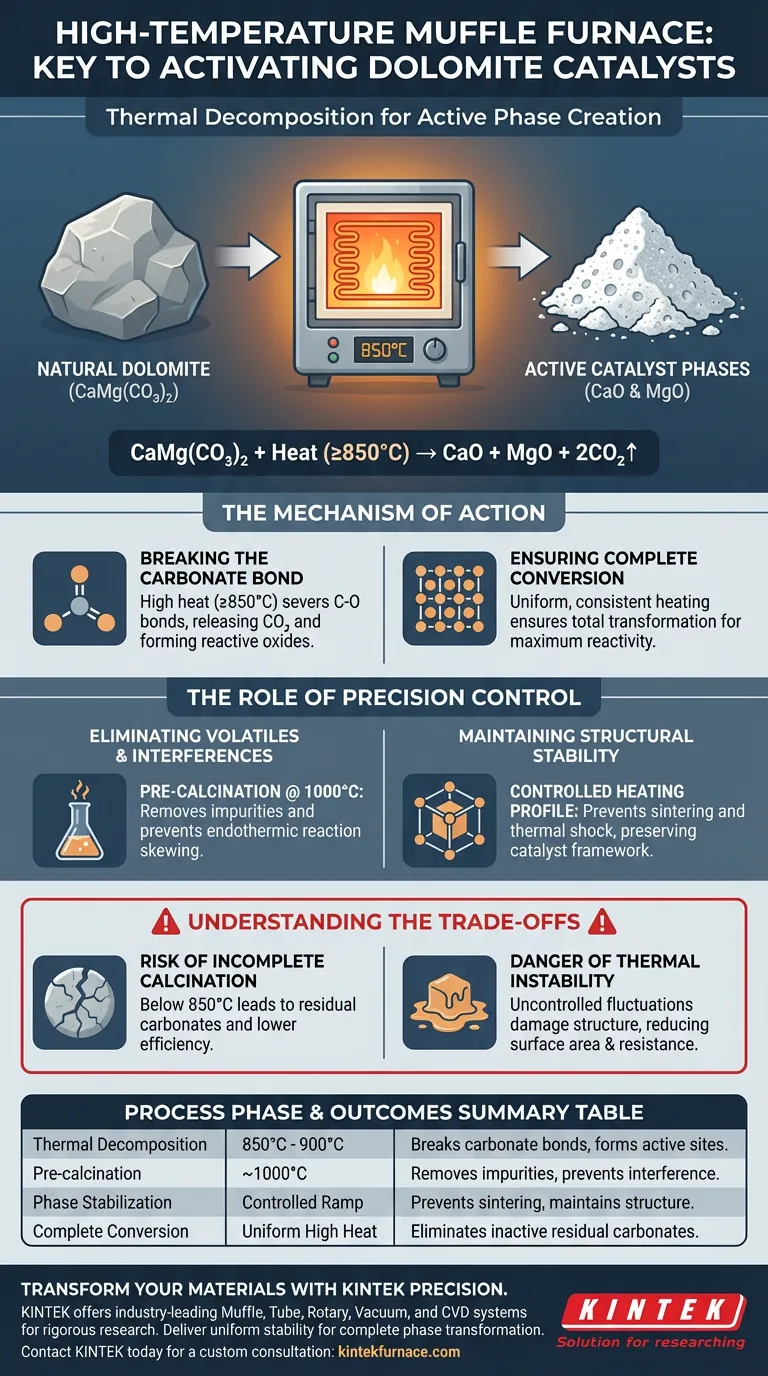

Der Mechanismus der Erzeugung aktiver Phasen

Aufbrechen der Karbonatbindung

Natürlicher Dolomit besteht aus Calcium- und Magnesiumkarbonaten, die in ihrem Rohzustand chemisch stabil und katalytisch inaktiv sind. Um ihr Potenzial freizusetzen, müssen Sie eine thermische Zersetzung einleiten.

Ein Hochtemperatur-Muffelofen liefert die erforderliche Energie – typischerweise 850 °C oder höher –, um die Bindungen zu durchtrennen, die Kohlendioxid im Kristallgitter halten. Dieser Prozess setzt $CO_2$ frei und hinterlässt die reaktiven Oxide ($CaO$ und $MgO$), die als aktive Katalysatorstellen fungieren.

Sicherstellung einer vollständigen Umwandlung

Teilweises Erhitzen ist für katalytische Anwendungen nicht ausreichend. Wenn die Temperatur inkonsistent oder zu niedrig ist, bleiben restliche Karbonate zurück und verdünnen die Aktivität des Endprodukts.

Der Muffelofen sorgt für eine gleichmäßige Umgebung und treibt die Reaktion zur Vollendung an. Diese vollständige Umwandlung ist entscheidend für die Maximierung der chemischen Reaktivität der Rohmaterialien.

Die Rolle der präzisen Steuerung

Eliminierung von flüchtigen Stoffen und Störungen

Über die primäre Zersetzung hinaus spielt der Ofen eine entscheidende Rolle bei der Reinigung. Der Betrieb bei Temperaturen bis zu 1000 °C ermöglicht die Vorkalzinierung des Dolomits.

Dieser Schritt entfernt effektiv flüchtige Bestandteile und beseitigt potenzielle endotherme Reaktionen, die in späteren Verarbeitungsstufen auftreten könnten. Durch die vorherige Stabilisierung des Materials stellen Sie die Genauigkeit nachfolgender experimenteller Daten und die Vorhersagbarkeit der Reaktion sicher.

Aufrechterhaltung der strukturellen Stabilität

Die physikalische Struktur eines Katalysators ist ebenso wichtig wie seine chemische Zusammensetzung. Der Muffelofen ermöglicht ein kontrolliertes Heizprofil, das für die Aufrechterhaltung der strukturellen Stabilität des entstehenden Katalysators unerlässlich ist.

Durch die Vermeidung schneller thermischer Schocks oder ungleichmäßiger Erwärmung bewahrt der Ofen die Integrität der neu gebildeten Oxidphasen. Diese kontrollierte Umgebung verhindert den Abbau des Katalysatorgerüsts während des kritischen Übergangs von Karbonat zu Oxid.

Verständnis der Kompromisse

Das Risiko einer unvollständigen Kalzinierung

Wenn der Ofen die Zieltemperatur nicht halten kann (z. B. unter 850 °C fällt), ist die Zersetzung von Dolomit unvollständig. Dies führt zu einem Hybridmaterial, das inaktive Karbonate enthält und die katalytische Effizienz erheblich reduziert.

Die Gefahr thermischer Instabilität

Obwohl hohe Hitze notwendig ist, können unkontrollierte Schwankungen die physikalischen Eigenschaften des Katalysators beschädigen.

Ohne die präzise Regelung durch einen hochwertigen Muffelofen riskieren Sie, die Kristallstruktur zu verändern oder das Material zu sintern. Dies kann zu einem Verlust der Oberfläche oder einer verringerten Beständigkeit gegen Abblättern und Deaktivierung in zukünftigen Anwendungen führen.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihrer Dolomit-Katalysatorherstellung zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktivität liegt: Stellen Sie sicher, dass Ihr Ofen mindestens 850 °C halten kann, um die vollständige Umwandlung von Karbonaten in aktive $CaO$- und $MgO$-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Daten genauigkeit liegt: Verwenden Sie einen Vorkalzinierungsschritt bei etwa 1000 °C, um flüchtige Stoffe vollständig zu entfernen und endotherme Reaktionen zu verhindern, die nachfolgende experimentelle Ergebnisse verzerren könnten.

Präzise thermische Behandlung ist die grundlegende Brücke zwischen dem Potenzial roher Mineralien und hoher katalytischer Aktivität.

Zusammenfassungstabelle:

| Prozessphase | Temperaturanforderung | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Zersetzung | 850°C - 900°C | Bricht Karbonatbindungen; setzt CO2 frei; bildet aktive CaO/MgO-Stellen |

| Vorkalzinierung | ~1000°C | Entfernt flüchtige Verunreinigungen und verhindert endotherme Störungen |

| Phasenstabilisierung | Kontrollierte Rampe | Verhindert Sintern und erhält die strukturelle Integrität des Katalysators |

| Vollständige Umwandlung | Gleichmäßige hohe Hitze | Eliminiert inaktive Restkarbonate für maximale Reaktivität |

Verwandeln Sie Ihre Rohmaterialien mit KINTEK-Präzision

Lassen Sie nicht zu, dass inkonsistente Erwärmung Ihre katalytischen Ausbeuten beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen für rigorose Forschung und Produktion. Unterstützt durch Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können.

Ob Sie Dolomit kalzinieren oder fortschrittliche Materialien synthetisieren, unsere Öfen liefern die gleichmäßige Stabilität, die für eine vollständige Phasenumwandlung erforderlich ist.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Materialarten können Kastenöfen wärmebehandeln? Vielseitige Lösungen für Metalle und mehr

- Welche Rolle spielt eine Muffelofen bei der SHS von Lithiumorthosilikat? Effiziente thermische Zündung erklärt

- Was ist das primäre Prinzip eines Muffelofens? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung Ihrer Materialien

- Welche Konstruktionsmerkmale erhöhen die Vielseitigkeit eines Kammerofens? Steigern Sie die thermischen Verarbeitungsmöglichkeiten Ihres Labors

- Wie funktioniert ein Muffelofen und in welchem Temperaturbereich arbeitet er? Entdecken Sie seine Hochtemperaturpräzision

- Warum ist die beabsichtigte Anwendung bei der Auswahl einer Muffelofen so wichtig? Gewährleisten Sie Präzision und Effizienz für Ihr Labor

- Was sind die wichtigsten Designmerkmale von Kammeröfen? Entdecken Sie Hochleistungs- und sichere thermische Prozesse

- Was ist die Funktion eines Labormuffelofens im Karbonisierungsprozess? Abfall in Nanosheets umwandeln