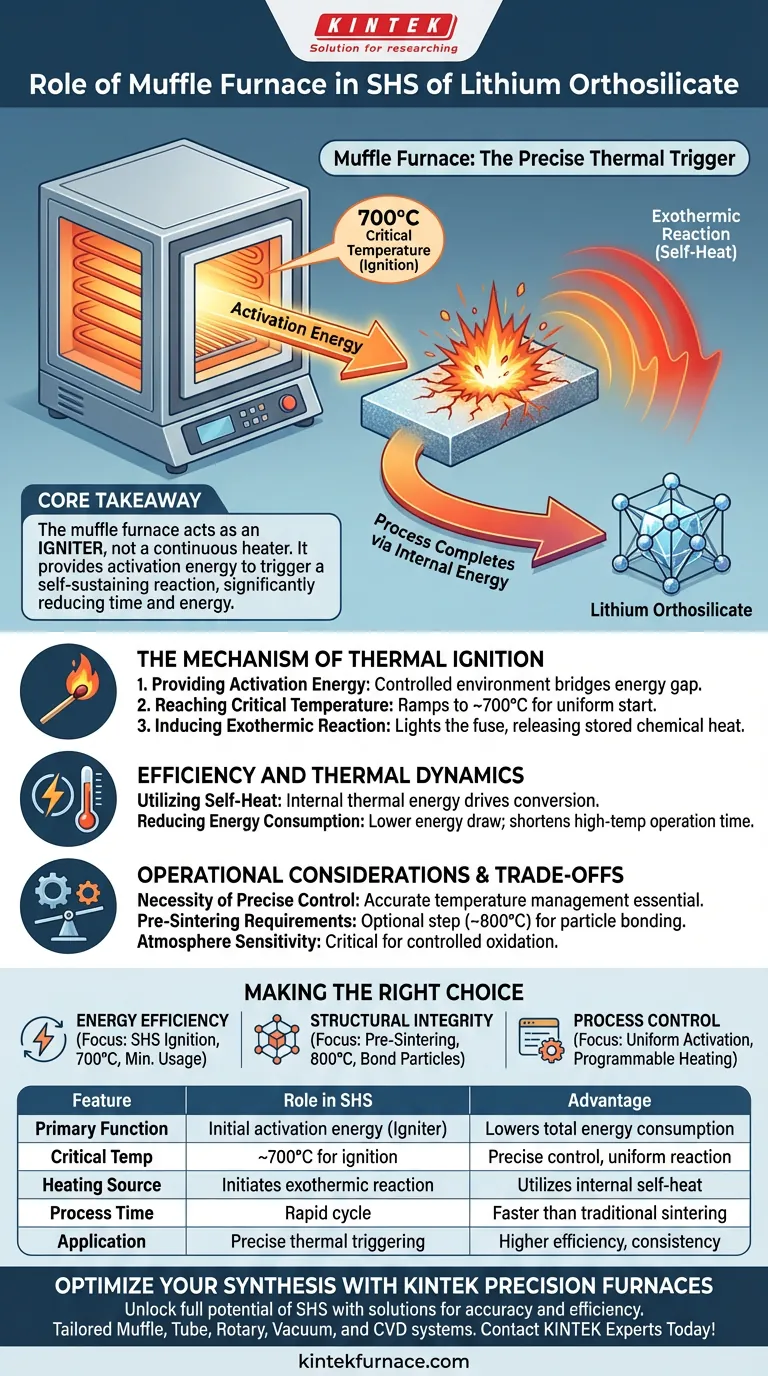

Der Muffelofen dient als präziser thermischer Auslöser für den Syntheseprozess. Seine Hauptfunktion besteht nicht darin, die gesamte Reaktionsdauer mit Wärme zu versorgen, sondern die anfängliche Aktivierungsenergie zu liefern, die zur Entzündung der Mischung erforderlich ist. Indem der Ofen die Reaktanten auf eine kritische Temperatur – typischerweise um 700 °C – erhitzt, induziert er eine selbstlaufende Verbrennungsreaktion, die die Materialumwandlung abschließt.

Kernbotschaft Bei der selbstlaufenden Hochtemperatur-Synthese (SHS) fungiert der Muffelofen eher als Zünder denn als kontinuierlicher Heizer. Er bringt das System auf einen kritischen Schwellenwert, an dem eine exotherme Reaktion einsetzt und die interne chemische Energie des Materials zur Fertigstellung der Synthese genutzt wird, wodurch die Prozesszeit und der externe Energieverbrauch erheblich reduziert werden.

Der Mechanismus der thermischen Zündung

Die Rolle des Muffelofens bei der SHS unterscheidet sich von herkömmlichen Sinterverfahren. Anstatt das Material stundenlang zu "backen", initiiert er eine chemische Kettenreaktion.

Bereitstellung von Aktivierungsenergie

Die Rohmaterialien für Lithiumorthosilikat, insbesondere die Metall-Silizium- und Sauerstoffkomponenten, benötigen eine spezifische Energiezufuhr, um reaktiv zu werden. Bei Raumtemperatur bleiben diese Materialien träge. Der Muffelofen schafft eine kontrollierte Umgebung, um diese Energielücke zu schließen.

Erreichen der kritischen Temperatur

Der Ofen muss auf einen präzisen kritischen Punkt hochfahren, der für diese spezifische Synthese oft mit 700 °C angegeben wird. Bei dieser Temperatur reicht die thermische Umgebung aus, um die Verbrennung der Reaktanten auszulösen. Diese Präzision gewährleistet, dass die Reaktion gleichmäßig und nicht sporadisch beginnt.

Induzieren der exothermen Reaktion

Sobald die kritische Temperatur erreicht ist, reagiert das Metall-Silizium mit Sauerstoff. Dies ist eine exotherme Reaktion, was bedeutet, dass sie eine erhebliche Wärmemenge freisetzt. Der Ofen zündet effektiv die Lunte, sodass die in den Reaktanten gespeicherte chemische Energie den Prozess übernimmt.

Effizienz und thermische Dynamik

Der Übergang von externer Heizung zu interner Wärmeerzeugung ist das bestimmende Merkmal dieser Rolle.

Nutzung der Eigenwärme

Nach der Zündung nutzt die Reaktion die freigesetzte Eigenwärme, um sich durch die Mischung auszubreiten. Diese interne thermische Energie treibt die vollständige Umwandlung der Vorläufer in Lithiumorthosilikat an. Der Ofen muss die für die Synthese typischerweise erforderlichen hohen Reaktionstemperaturen nicht aufrechterhalten; das Material erwärmt sich selbst.

Reduzierung des Energieverbrauchs

Da der Ofen nur den Zündpunkt erreichen muss und nicht die Spitzen-Synthesetemperatur aufrechterhalten muss, ist der Energiebedarf drastisch geringer. Diese Methode verkürzt die Hochtemperatur-Betriebszeit im Vergleich zu herkömmlichen Festkörperreaktionsmethoden erheblich.

Betriebliche Überlegungen und Kompromisse

Obwohl die SHS-Methode Effizienz bietet, erfordert die Rolle des Ofens eine strenge Verwaltung, um Verarbeitungsfehler zu vermeiden.

Notwendigkeit präziser Steuerung

Der Ofen muss über genaue Temperaturregelungen verfügen. Wenn die Temperatur schwankt oder das Ziel von 700 °C aggressiv überschreitet, kann die Zündung unkontrollierbar werden oder inkonsistente Kristallstrukturen ergeben.

Vorsinteranforderungen

In breiteren Anwendungen, die Pulverpresslinge (Grünlinge) betreffen, werden Muffelöfen auch zum Vorsintern (z. B. bei 800 °C) verwendet, um eine vorläufige Partikelbindung zu ermöglichen. Obwohl dies die strukturelle Integrität für die Handhabung verbessert, fügt es einen Betriebsschritt hinzu, der von der schnellen SHS-Zündung getrennt ist.

Atmosphärenempfindlichkeit

Während der Schwerpunkt auf der Temperatur liegt, ist die Anwesenheit von Sauerstoff für die Reaktion mit Metall-Silizium entscheidend. Der Ofen muss eine Atmosphäre aufrechterhalten, die diese spezifische Oxidation unterstützt, ohne unerwünschte Verunreinigungen einzubringen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Ofen auswählen oder Ihre Prozessparameter für Lithiumorthosilikat definieren, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie den Ofen ausschließlich für die SHS-Zündung (ca. 700 °C) und verlassen Sie sich auf die exotherme Reaktion des Materials, um den Stromverbrauch und die Zykluszeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Erwägen Sie eine Vorsinterstufe (ca. 800 °C) im Ofen, um Pulverpartikel vor den endgültigen Verdichtungs- oder Syntheseschritten zu binden.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Stellen Sie sicher, dass Ihr Ofen über programmierbare Heizraten verfügt, um thermische Schocks zu vermeiden und sicherzustellen, dass die Aktivierungsenergie gleichmäßig über die Probe geliefert wird.

Indem Sie den Muffelofen als präzises Zündwerkzeug und nicht als einfachen Ofen behandeln, maximieren Sie das chemische Potenzial der Reaktanten und minimieren gleichzeitig die Betriebskosten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei SHS (Lithiumorthosilikat) | Vorteil |

|---|---|---|

| Hauptfunktion | Liefert anfängliche Aktivierungsenergie (Zünder) | Senkt den Gesamtenergieverbrauch |

| Kritische Temp | Typischerweise ~700 °C für die Zündung | Präzise Steuerung gewährleistet gleichmäßige Reaktion |

| Heizquelle | Initiiert exotherme chemische Reaktion | Nutzt interne Eigenwärme zur Fertigstellung der Synthese |

| Prozesszeit | Schneller Zyklus nach der Zündung | Deutlich schneller als herkömmliches Sintern |

| Anwendung | Präzises thermisches Auslösen & Vorsintern | Höhere Effizienz und Materialkonsistenz |

Optimieren Sie Ihre Synthese mit KINTEK Präzisionsöfen

Entfesseln Sie das volle Potenzial der selbstlaufenden Hochtemperatur-Synthese (SHS) mit Heizlösungen, die auf Genauigkeit und Effizienz ausgelegt sind. Bei KINTEK verstehen wir, dass die Produktion von Lithiumorthosilikat mehr als nur Wärme erfordert – sie erfordert einen präzisen thermischen Auslöser.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die auf die spezifischen Hochtemperaturanforderungen Ihres Labors zugeschnitten sind. Ob Sie eine schnelle Zündung bei 700 °C oder ein kontrolliertes Vorsintern bei 800 °C benötigen, unsere anpassbaren Öfen gewährleisten eine gleichmäßige Aktivierungsenergie und eine überlegene Prozesskontrolle.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie noch heute KINTEK-Experten, um das perfekte Hochtemperatursystem für Ihre einzigartige Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Kağan Benzeşik, Onuralp Yücel. Thermodynamic Investigations for Combustion-Assisted Synthesis of Lithium Orthosilicate Powders. DOI: 10.1007/s40831-024-00811-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines kastenförmigen Widerstandsofens bei der Wärmebehandlung von Ni/C-Verbundwerkstoffen? Leitfaden zur Expertenverstärkung

- Warum ist eine präzise Temperaturkontrolle in einem Muffelofen für die sekundäre Kalzinierung von säuregeätzten Katalysatoren unerlässlich?

- Was sind die Hauptanwendungen eines Kammerofens? Wesentliche Verwendungen in der Wärmebehandlung und Materialverarbeitung

- Warum ist die Temperaturregelung eines Muffelofens für ZnO-Nanomaterialien entscheidend? Optimale ZnO-Kalzinierung erreichen

- Was ist ein Nachteil von Muffelöfen im Zusammenhang mit dem Elementaustausch? Hohe Kosten und Ausfallzeiten erklärt

- Welche Rolle spielen Kastenwiderstandsöfen in der neuen Energie und im Umweltschutz? Nachhaltige Innovationen vorantreiben

- Wie werden Muffelöfen in Dentallaboren eingesetzt? Unverzichtbar für Sintern, Brennen und Gießen

- Wie stellt ein Muffelofen die Qualität des Oxidfilms für Ti-6Al-4V ELI sicher? Präzisions-Thermisches Oxidieren meistern