Eine präzise Temperaturkontrolle ist der entscheidende Faktor dafür, ob ein säuregeätzter Katalysator seine Spitzenleistung erreicht oder irreversible strukturelle Schäden erleidet. Während der sekundären Kalzinierung ist die Einhaltung eines bestimmten Temperatursollwerts – typischerweise um 400 °C – erforderlich, um die spezifische Oberfläche zu maximieren und die Porengrößenverteilung zu optimieren. Ohne diese Präzision besteht die Gefahr, dass das Gleichgewicht zwischen der Kristallinität des Materials und seiner notwendigen Oberflächenaktivität nicht erreicht wird.

Eine genaue Regelung des Muffelofens ermöglicht den feinen Kompromiss zwischen der Härtung der Materialstruktur und der Erhaltung aktiver Oberflächenstellen. Sie stellt sicher, dass der Katalysator eine hohe Konzentration an Sauerstoffleerstellen auf der Oberfläche beibehält und gleichzeitig den strukturellen Kollaps verhindert, der mit Überhitzung einhergeht.

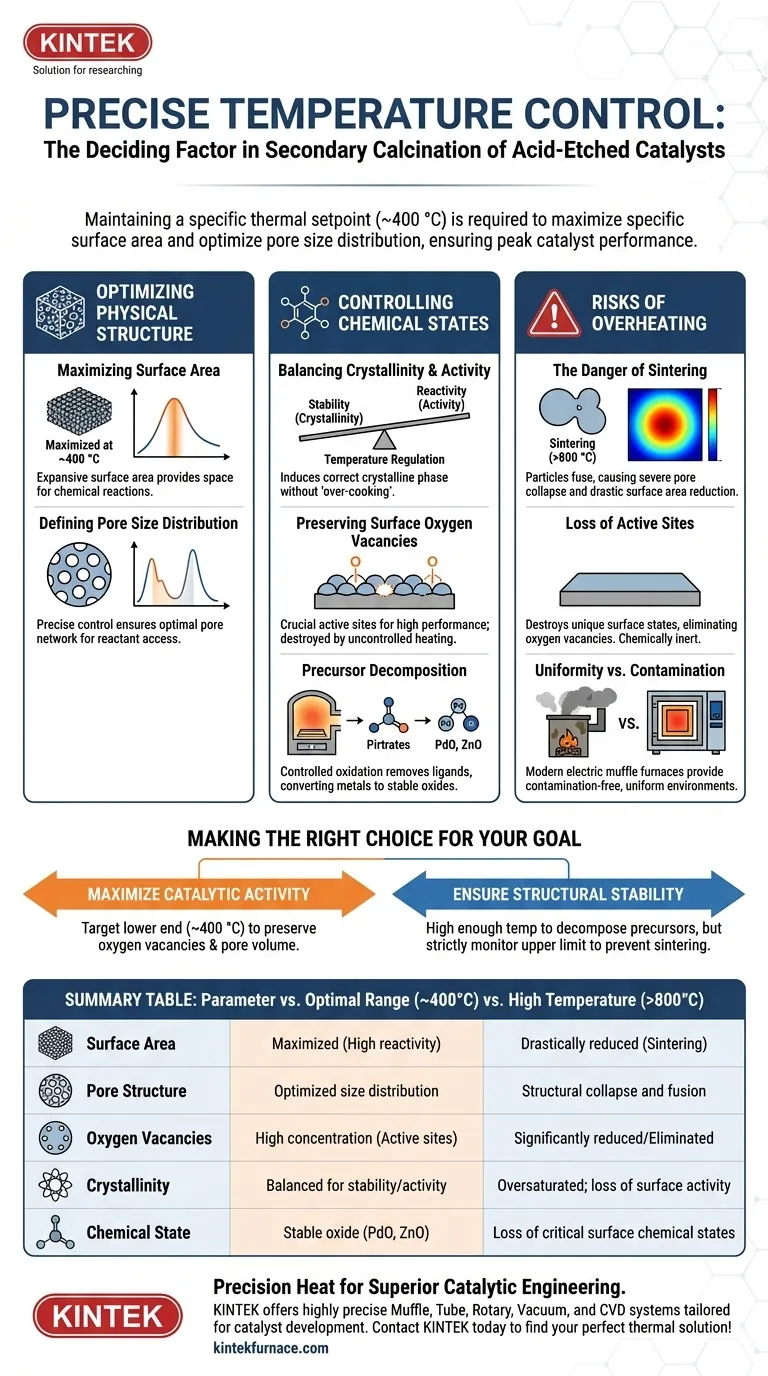

Optimierung der physikalischen Struktur

Maximierung der Oberfläche

Das Hauptziel der sekundären Kalzinierung ist die Verfestigung des physikalischen Gerüsts des Katalysators. Forschungsergebnisse deuten darauf hin, dass die Kalzinierung bei einer optimalen Temperatur, wie z. B. 400 °C, die maximale spezifische Oberfläche erzielt.

Diese ausgedehnte Oberfläche ist entscheidend, da sie den physischen Raum für chemische Reaktionen bietet.

Definition der Porengrößenverteilung

Über die reine Oberfläche hinaus ist auch die Qualität der Oberfläche wichtig. Eine präzise Wärmekontrolle sorgt für eine optimale Porengrößenverteilung im Material.

Wenn die Temperatur schwankt oder abweicht, kann das Porennetzwerk unregelmäßig werden, was die Reaktanten daran hindern kann, die aktiven Stellen zu erreichen.

Kontrolle chemischer Zustände

Gleichgewicht zwischen Kristallinität und Aktivität

Die Temperaturregelung dient als Hebel, um zwei konkurrierende Bedürfnisse auszugleichen: die Kristallinität (Stabilität) des Materials und die Oberflächenaktivität (Reaktivität).

Der Muffelofen muss genügend Energie liefern, um die richtige Kristallphase zu induzieren, ohne das Material zu "überkochen". Dieses Gleichgewicht wirkt sich direkt auf die Langlebigkeit und Effizienz des Katalysators aus.

Erhaltung von Oberflächen-Sauerstoffleerstellen

Bei säuregeätzten Katalysatoren sind Oberflächen-Sauerstoffleerstellen oft der Schlüssel zu hoher Leistung. Diese Leerstellen fungieren als aktive Zentren für viele katalytische Prozesse.

Strikte Temperaturgrenzen sind erforderlich, um diese Leerstellen zu erhalten; unkontrollierte Erwärmung kann die Oberfläche zu glatt machen und diese kritischen Unvollkommenheiten beseitigen.

Zersetzung von Vorläufern

Der Ofen muss auch eine kontrollierte Oxidationsumgebung bieten, um Liganden wie Nitrate oder Acetylacetonate zu entfernen.

Durch die Aufrechterhaltung konstanter Temperaturstufen stellt der Ofen sicher, dass diese Vorläufer vollständig zersetzt werden und die Metallkomponenten in stabile Oxidzustände wie Palladiumoxid oder Zinkoxid umgewandelt werden.

Verständnis der Kompromisse: Die Risiken der Überhitzung

Die Gefahr des Sinterns

Das größte Risiko bei diesem Prozess ist das Sintern, das auftritt, wenn die Temperaturen den optimalen Bereich überschreiten (z. B. 800 °C erreichen).

Beim Sintern verschmelzen die Katalysatorpartikel miteinander. Dies führt zu einem starken Kollaps der Porenstruktur und einer drastischen Reduzierung der Oberfläche.

Verlust aktiver Zentren

Wenn Sintern auftritt, werden die durch Säureätzung erzeugten einzigartigen chemischen Oberflächenzustände zerstört.

Insbesondere reduzieren hohe Temperaturen die Konzentration von Oberflächen-Sauerstoffleerstellen. Das Ergebnis ist ein mechanisch stabiles, aber chemisch inertes Material, das nicht als Katalysator fungiert.

Gleichmäßigkeit vs. Kontamination

Während ältere verbrennungsbasierte Öfen hohe Temperaturen erreichen konnten, führten sie Verbrennungsprodukte ein, die empfindliche Proben kontaminieren konnten.

Moderne elektrische Muffelöfen eliminieren diesen Kompromiss. Sie bieten eine kontaminationsfreie Umgebung mit hoher Gleichmäßigkeit und stellen sicher, dass die "Sintergrenze" nicht versehentlich in lokalen Hotspots überschritten wird.

Die richtige Wahl für Ihr Ziel

Um den Erfolg Ihres sekundären Kalzinierungsprozesses sicherzustellen, müssen Sie Ihre thermische Strategie auf die spezifischen Einschränkungen Ihres Materials abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Zielen Sie auf den unteren Bereich des effektiven Kalzinierungsbereichs (ca. 400 °C), um die höchste Dichte an Oberflächen-Sauerstoffleerstellen und das größte Porenvolumen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Stellen Sie sicher, dass die Temperatur hoch genug ist, um Vorläufer und Liganden vollständig zu zersetzen, aber überwachen Sie streng die Obergrenze, um den Beginn des Sinterns zu verhindern.

Letztendlich sollte der Muffelofen nicht nur als Heizgerät, sondern als Präzisionsinstrument zur Gestaltung der mikroskopischen Architektur Ihres Katalysators betrachtet werden.

Zusammenfassungstabelle:

| Parameter | Optimaler Bereich (~400°C) | Hohe Temperatur (>800°C) |

|---|---|---|

| Oberfläche | Maximiert für hohe Reaktivität | Drastisch reduziert (Sintern) |

| Porenstruktur | Optimierte Größenverteilung | Struktureller Kollaps und Verschmelzung |

| Sauerstoffleerstellen | Hohe Konzentration (Aktive Zentren) | Signifikant reduziert/eliminiert |

| Kristallinität | Ausgeglichen für Stabilität/Aktivität | Übersättigt; Verlust der Oberflächenaktivität |

| Chemischer Zustand | Stabiles Oxid (PdO, ZnO) | Verlust kritischer chemischer Oberflächenzustände |

Präzisionswärme für überlegene Katalysatortechnik

Lassen Sie nicht zu, dass Sintern Ihre Forschung beeinträchtigt. Gestützt auf fachkundige F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die empfindlichen Bedürfnisse der Katalysatorentwicklung zugeschnitten sind. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um eine gleichmäßige Erwärmung und kontaminationsfreie Umgebungen zu gewährleisten und die kritischen Sauerstoffleerstellen und Porenstrukturen zu erhalten, die Ihre säuregeätzten Katalysatoren benötigen.

Bereit, Spitzenleistungen zu erzielen? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Präzises, kontaminationsfreies Heizen erreichen

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens bei der HA-Synthese? Optimieren Sie Ihre Kalzinierung.

- Welche Sicherheitsfunktionen sollten bei der Auswahl eines Muffelofens berücksichtigt werden? Gewährleisten Sie die Laborsicherheit mit fortschrittlichen Schutzsystemen

- Warum wird ein Kammerwiderstandsofen für das Homogenisierungsglühen von Legierungs-Mikrodraht verwendet? Wichtige Vorteile erklärt

- Wie minimieren Tiegelöfen Oxidationsverluste? Bewahren Sie die Metallqualität & maximieren Sie die Ausbeute

- Warum ist Temperaturstabilität in einem Muffelofen wichtig? Gewährleistung zuverlässiger Ergebnisse und Prozesskontrolle

- Warum ist ein Tieftemperatur-Ausglühofen für die Herstellung von Kohlenteerfilm-Sensoren notwendig? Präzise Stabilisierung erreichen

- Was sind die ordnungsgemäßen Verfahren nach Abschluss eines Experiments mit der Muffelofen? Gewährleistung von Sicherheit und Datenrichtigkeit