Im Grunde genommen minimiert ein Tiegelofen die Oxidation, indem er mehrere Trennschichten zwischen dem geschmolzenen Metall und dem atmosphärischen Sauerstoff schafft. Das Design stützt sich auf die physische Einschließung im Tiegel, indirekte Heizmethoden, die den Kontakt mit Verbrennungsgasen verhindern, und die Fähigkeit, die Atmosphäre direkt über der Schmelze mithilfe von Abdeckungen, Flussmitteln oder Schutzgasen zu kontrollieren.

Die wichtigste Erkenntnis ist, dass Tiegelöfen keinen einzelnen Trick anwenden, um Oxidation zu verhindern. Stattdessen setzen sie eine Kombination aus physischen Barrieren und atmosphärischer Kontrolle ein, was sie zu einer äußerst effektiven und anpassungsfähigen Lösung für die Erhaltung der Metallqualität während des Schmelzens macht.

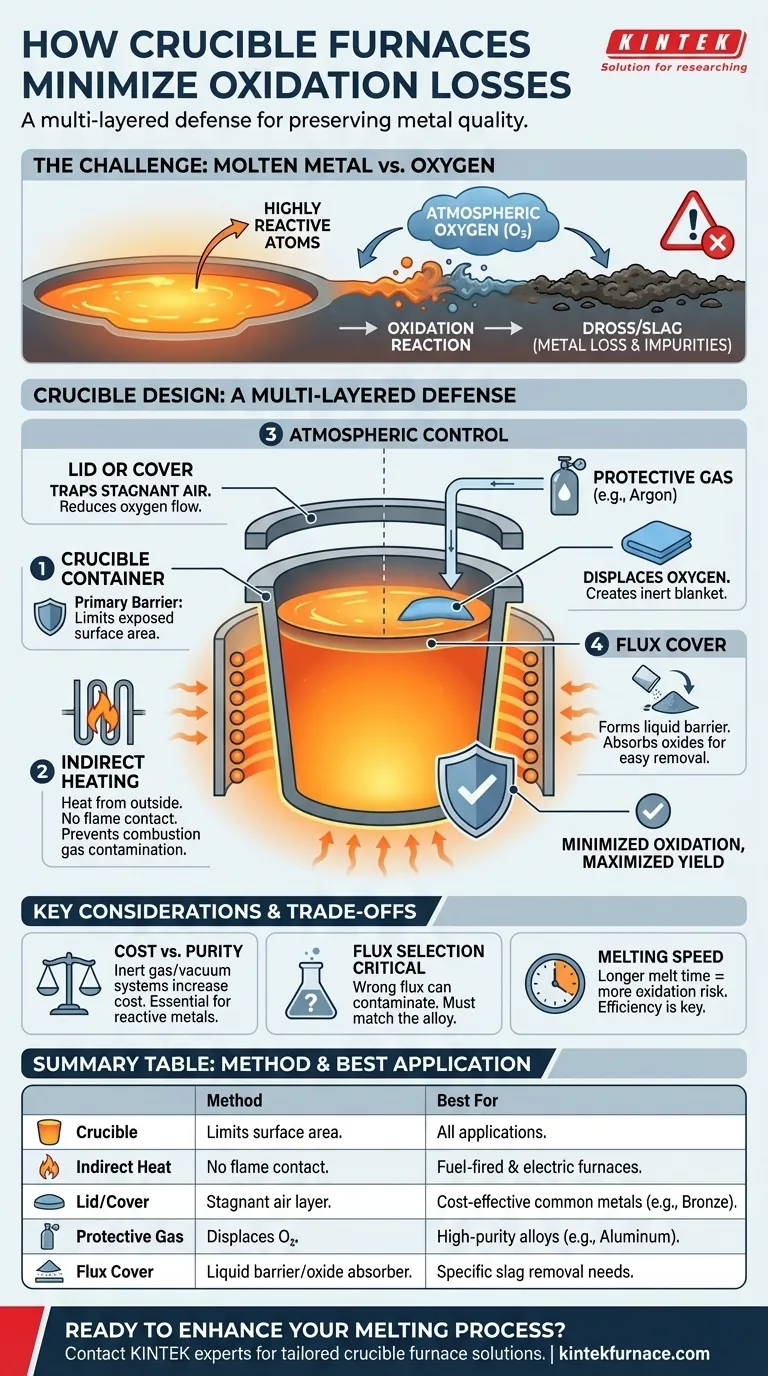

Die grundlegende Herausforderung: Geschmolzenes Metall gegen Sauerstoff

Wenn Metall auf seinen Schmelzpunkt erhitzt wird, werden seine Atome stark energetisiert und mobil. Dies macht das flüssige Metall extrem reaktiv mit dem Sauerstoff in der Umgebungsluft.

Das Problem der Oxidation

Diese Reaktion, bekannt als Oxidation, bildet Metalloxide. Diese Oxide erscheinen als Krätze oder Schlacke, was einen direkten Verlust an wertvollem Metall darstellt, die Gesamtausbeute reduziert und Verunreinigungen einführen kann, welche die Qualität des Endgusses beeinträchtigen.

Das Ziel des Ofendesigns

Daher ist ein Hauptziel jedes effektiven Schmelzofens, entweder die Menge an Sauerstoff, die das Metall erreichen kann, zu begrenzen, oder die Zeit zu reduzieren, in der das Metall ihm ausgesetzt ist.

Wie das Tiegeldesign eine mehrschichtige Verteidigung bietet

Tiegelöfen sind effektiv, weil sie von Natur aus mehrere Designprinzipien integrieren, die zusammenwirken, um die Oxidation zu bekämpfen.

Der Tiegel als primäre Barriere

Die grundlegendste Verteidigung ist der Tiegel selbst. Indem er das Metall umschließt, begrenzt er auf natürliche Weise die Oberfläche der Schmelze, die der Atmosphäre ausgesetzt ist. Im Gegensatz zu einem großen, offenen Herdofen ist die Oberfläche der Schmelze auf den Durchmesser des Tiegels beschränkt.

Indirekte Erwärmung: Halten von Verunreinigungen fern

Ein kritisches Designmerkmal ist die indirekte Erwärmung. Sowohl bei befeuerten als auch bei elektrischen Widerstandsmodellen wird die Wärmequelle auf die Außenseite des Tiegels aufgebracht.

Das geschmolzene Metall kommt niemals direkt mit der Flamme oder den Heizelementen in Kontakt. Dies verhindert, dass Verunreinigungen aus dem Verbrennungsprozess (bei befeuerten Öfen) in die Schmelze gelangen und mit dem Metall reagieren.

Atmosphärenkontrolle: Sauerstoff verdrängen

Die aktivste Methode zur Verhinderung von Oxidation ist die Steuerung der Atmosphäre direkt über der Schmelze.

Ein einfacher Deckel oder Verschluss, der über den Tiegel gelegt wird, hält die Wärme zurück und erzeugt eine stabilere, stagnierende Luftschicht, wodurch der freie Sauerstofffluss zur Metalloberfläche reduziert wird.

Bei empfindlicheren Legierungen kann ein Schutz- oder Inertgas (wie Argon oder Stickstoff) in den Raum über der Schmelze gepumpt werden. Dies verdrängt den Sauerstoff physisch und erzeugt eine Decke aus nicht reaktivem Gas, die das Metall schützt.

Die Rolle von Schutzflussmitteln

Eine Flussmittelabdeckung ist ein weiteres wirksames Mittel. Eine Schicht einer bestimmten chemischen Verbindung oder eines Flussmittels wird auf die Oberfläche des geschmolzenen Metalls gegeben.

Dieses Flussmittel schmilzt und bildet eine flüssige Barriere, die als physische Barriere gegen Sauerstoff wirkt. Es erfüllt auch einen sekundären Zweck, indem es alle Oxide oder Verunreinigungen, die sich bilden, aufnimmt und mit ihnen reagiert, sodass sie leicht abgeschöpft werden können.

Die Abwägungen verstehen

Obwohl diese Schutzmethoden wirksam sind, bringen sie eigene Überlegungen mit sich.

Kosten vs. Reinheit

Die Implementierung eines vollständigen Inertgassystems oder Vakuumsystems erhöht die Kosten und die betriebliche Komplexität des Ofens erheblich. Dies ist typischerweise Anwendungen vorbehalten, bei denen hochreaktive Metalle (wie Aluminium oder Titan) beteiligt sind oder bei denen absolute Reinheit nicht verhandelbar ist.

Die Auswahl des Flussmittels ist entscheidend

Die Verwendung des falschen Flussmittels kann schlimmer sein als die Verwendung von gar keinem Flussmittel. Ein falsch ausgewähltes Flussmittel kann das Metall möglicherweise nicht schützen oder sogar unerwünschte chemische Elemente in die Schmelze einbringen und die Legierung verunreinigen.

Schmelzgeschwindigkeit

Je länger das Metall geschmolzen ist, desto mehr Gelegenheit hat es zu oxidieren. Ein zu kleiner oder ineffizienter Ofen, der zu lange zum Schmelzen der Charge benötigt, erhöht das Risiko der Oxidation, selbst wenn andere Schutzmaßnahmen vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählte Methode hängt vollständig von dem Metall ab, das Sie schmelzen, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei gängigen Metallen wie Bronze liegt: Ein gut schließender Deckel und eine korrekt ausgewählte Flussmittelabdeckung bieten hervorragenden Schutz.

- Wenn Ihr Hauptaugenmerk auf hochreinen Aluminiumlegierungen liegt: Ein Elektroofen in Kombination mit einer Argon-Gasabdeckung ist der branchenübliche Ansatz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Edelmetallen in kleinen Chargen liegt: Ein versiegelter Induktions- oder elektrischer Widerstandstiegelofen bietet die sauberste und am besten kontrollierbare Umgebung.

Indem Sie diese Verteidigungsschichten verstehen, können Sie die richtige Kombination von Werkzeugen auswählen, um maximale Ausbeute und Qualität aus Ihrer Schmelze zu gewährleisten.

Zusammenfassungstabelle:

| Methode | Wie sie Oxidation minimiert | Am besten geeignet für |

|---|---|---|

| Tiegelbehälter | Begrenzt die freigelegte Oberfläche der Schmelze. | Alle Anwendungen. |

| Indirekte Erwärmung | Verhindert Kontakt mit Flamme/Verbrennungsgasen. | Befeuerte und elektrische Öfen. |

| Deckel oder Verschluss | Erzeugt eine stagnierende Luftschicht und reduziert den Sauerstofffluss. | Kosteneffizientes Schmelzen gängiger Metalle. |

| Schutzgas | Verdrängt Sauerstoff durch eine inerte Decke (z. B. Argon). | Hochreine Legierungen, reaktive Metalle wie Aluminium. |

| Flussmittelabdeckung | Bildet eine flüssige Barriere, die Oxide absorbiert. | Anwendungen, bei denen eine spezifische Schlackenentfernung erforderlich ist. |

Maximieren Sie Ihre Metallausbeute und erzielen Sie überlegene Reinheit mit einem Ofen, der auf Ihre spezifische Legierung und Ihre Prozessanforderungen zugeschnitten ist.

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Tiegel-, Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke Deep-Customization-Fähigkeiten ergänzt, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Bereit, Oxidationsverluste zu minimieren und Ihren Schmelzprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die ideale Tiegelofenlösung für Ihr Labor oder Ihre Gießerei zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten