Die Hauptfunktion eines kastenförmigen Widerstandsofens in diesem Zusammenhang besteht darin, eine präzise kontrollierte thermische Umgebung zu schaffen, die die Festkörperdiffusion in Nickel/Kohlenstoff-Nanomaterial-Verbundwerkstoffen fördert. Durch die Aufrechterhaltung von Temperaturen typischerweise zwischen 900 und 1050 Grad Celsius liefert der Ofen die thermische Energie, die zur Beseitigung von Partikelgrenzen erforderlich ist, was zu einer metallurgischen Bindung und einer endgültigen Verstärkung des Materials führt.

Durch die Bereitstellung einer gleichmäßigen thermischen Haltezeit fördert der Ofen die atomare Migration über Materialgrenzen hinweg. Dieser Prozess wandelt diskrete Partikel durch Verringerung des Verformungswiderstands und Ermöglichung der Festkörperdiffusion in einen einheitlichen, verstärkten Verbundwerkstoff um.

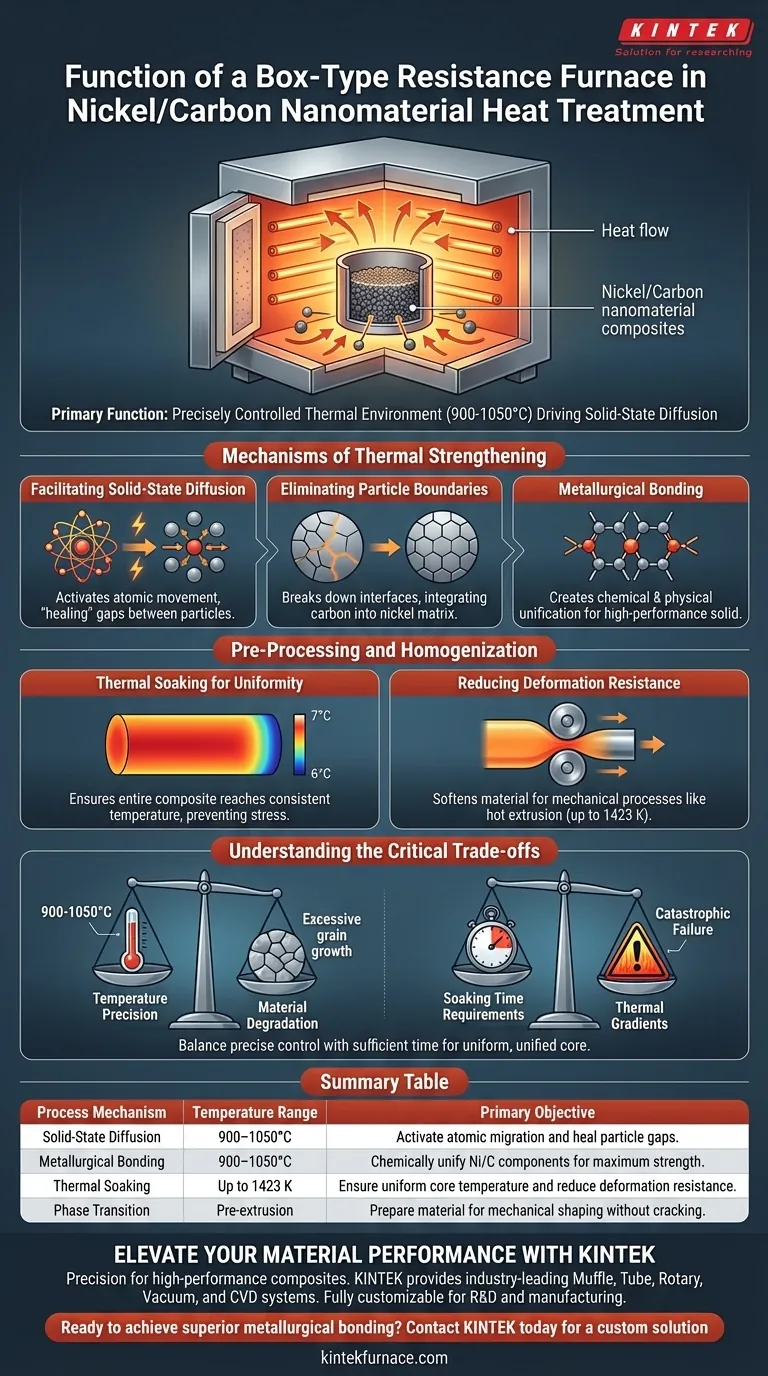

Die Mechanismen der thermischen Verstärkung

Förderung der Festkörperdiffusion

Das Kernziel des Heizprozesses ist die Aktivierung der Atombewegung, ohne das Material zu schmelzen.

Der Ofen hält einen spezifischen Hochtemperaturbereich (900–1050 °C) aufrecht, der die Atome in der Nickelmatrix energetisiert.

Diese Energie ermöglicht es den Atomen, über die Grenzflächen der Nanomaterialien zu wandern und die Lücken zwischen den Partikeln durch Diffusion effektiv zu "heilen".

Beseitigung von Partikelgrenzen

Vor der Wärmebehandlung besteht der Verbundwerkstoff aus deutlichen, getrennten Grenzen zwischen den Nickel- und Kohlenstoffkomponenten.

Die konstante thermische Umgebung, die der Kastentiegelofen bietet, baut diese Grenzen ab.

Während die atomare Migration stattfindet, verblassen die deutlichen Grenzflächen und integrieren die Kohlenstoff-Nanomaterialien fest in die Nickelmatrix.

Metallurgische Bindung

Das Endergebnis dieser thermischen Verarbeitung ist eine metallurgische Bindung.

Dies ist nicht nur ein einfaches Zusammenkleben von Materialien, sondern eine chemische und physikalische Vereinigung, die die Festigkeit des Materials erheblich erhöht.

Diese Bindung ist entscheidend dafür, dass der Verbundwerkstoff als ein einziges, hochleistungsfähiges Festkörpermaterial und nicht als eine lose Ansammlung von Teilen fungiert.

Vorverarbeitung und Homogenisierung

Thermische Haltezeit für Gleichmäßigkeit

Über die Verstärkung hinaus wird der Ofen für Vorsinter- und "Halte"-Behandlungen verwendet, insbesondere vor mechanischen Prozessen wie der Heißextrusion.

Dadurch wird sichergestellt, dass der gesamte verkapselte Verbundwerkstoff-Knüppel im gesamten Volumen eine gleichmäßige Temperatur erreicht.

Eine gleichmäßige Erwärmung verhindert innere Spannungen und gewährleistet konsistente Materialeigenschaften über den gesamten Querschnitt.

Verringerung des Verformungswiderstands

Die Erwärmung des Verbundwerkstoffs verändert seinen mechanischen Zustand erheblich, um ihn für die weitere Formgebung vorzubereiten.

Durch Erreichen von Temperaturen über dem Phasenumwandlungspunkt der Beta-Phase (in einigen Vor-Extrusionskontexten bis zu 1423 K) wird der Verformungswiderstand des Materials verringert.

Diese thermische Erweichung ist entscheidend, damit das Material ohne Rissbildung oder übermäßige Kraft extrudiert oder geformt werden kann.

Verständnis der kritischen Kompromisse

Temperaturpräzision vs. Materialdegradation

Während hohe Hitze für die Diffusion notwendig ist, gibt es eine strenge Obergrenze für eine effektive Verarbeitung.

Das Überschreiten des optimalen Temperaturbereichs (z. B. deutliches Überschreiten von 1050 °C ohne triftigen Grund) kann zu übermäßigem Kornwachstum führen, was das Material paradoxerweise schwächt.

Umgekehrt führt das Nichterreichen des Schwellenwerts zu unvollständiger Diffusion und schwachen Grenzflächenbindungen.

Anforderungen an die Haltezeit

Das Erreichen einer gleichmäßigen Kerntemperatur ("Haltezeit") ist ein zeitaufwändiger Prozess, insbesondere bei größeren Knüppeln.

Ein überstürztes Vorgehen führt zu Temperaturgradienten, bei denen die Außenseite weich, das Zentrum aber hart bleibt.

Diese mangelnde Gleichmäßigkeit kann bei nachfolgenden Verarbeitungsschritten wie der Heißextrusion zu katastrophalen Ausfällen führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit eines kastenförmigen Widerstandsofens in Ihrem Wärmebehandlungsprozess zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen metallurgischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Priorisieren Sie den Bereich von 900–1050 °C, um die Festkörperdiffusion und die metallurgische Bindung zu maximieren, ohne Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Verarbeitbarkeit liegt (z. B. Extrusion): Stellen Sie eine gründliche "Haltezeit" sicher, um eine gleichmäßige Wärmeverteilung zu erreichen und den Verformungswiderstand vor der mechanischen Formgebung zu verringern.

Der Erfolg beruht auf der Balance zwischen präziser Temperaturkontrolle und ausreichender Haltezeit, um sicherzustellen, dass der Verbundwerkstoff auf atomarer Ebene vereinheitlicht ist.

Zusammenfassungstabelle:

| Prozessmechanismus | Temperaturbereich | Hauptziel |

|---|---|---|

| Festkörperdiffusion | 900–1050°C | Aktivierung der atomaren Migration und Heilung von Partikelspalten. |

| Metallurgische Bindung | 900–1050°C | Chemische Vereinigung von Ni/C-Komponenten für maximale Festigkeit. |

| Thermische Haltezeit | Bis zu 1423 K | Sicherstellung einer gleichmäßigen Kerntemperatur und Verringerung des Verformungswiderstands. |

| Phasenumwandlung | Vor-Extrusion | Vorbereitung des Materials für die mechanische Formgebung ohne Rissbildung. |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und Materialversagen. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die absolute Kontrolle über Festkörperdiffusion und thermische Haltezeiten ermöglichen.

Ob Sie Nickel/Kohlenstoff-Nanomaterialien oder Speziallegierungen verarbeiten, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen F&E- und Fertigungsanforderungen zu erfüllen.

Bereit für eine überlegene metallurgische Bindung?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein digitaler Muffelofen und warum ist er wichtig? Entfesseln Sie präzise Erwärmung für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Kalzinierungsofen bei der Herstellung von ultrafeinen Oxid-Nanopulvern? Master Purity

- Warum ist eine präzise Temperaturkontrolle in einem Muffelofen für die sekundäre Kalzinierung von säuregeätzten Katalysatoren unerlässlich?

- Warum wird ein Hochtemperatur-Muffelofen für die Aktivierung von Kohlebergematerial benötigt? Maximale Materialreaktivität freisetzen

- Was ist das Hauptziel der Verwendung eines Kammer-Glühofens für 3D-ZnO-Nanostrukturen? Ingenieurmäßiges Kornwachstum

- Welche Rolle spielt eine Hochtemperatur-Labor-Muffelofen bei der Voroxidation von Rinden-Hartkohlenstoff?

- Was ist die Hauptfunktion eines Muffelofens bei der Herstellung von g-C3N4/Bi2WO6? Ein Leitfaden zur thermischen Synthese

- Was macht einen digitalen Muffelofen für Hochtemperaturanwendungen unverzichtbar? Entdecken Sie Präzision und Reinheit für Ihr Labor