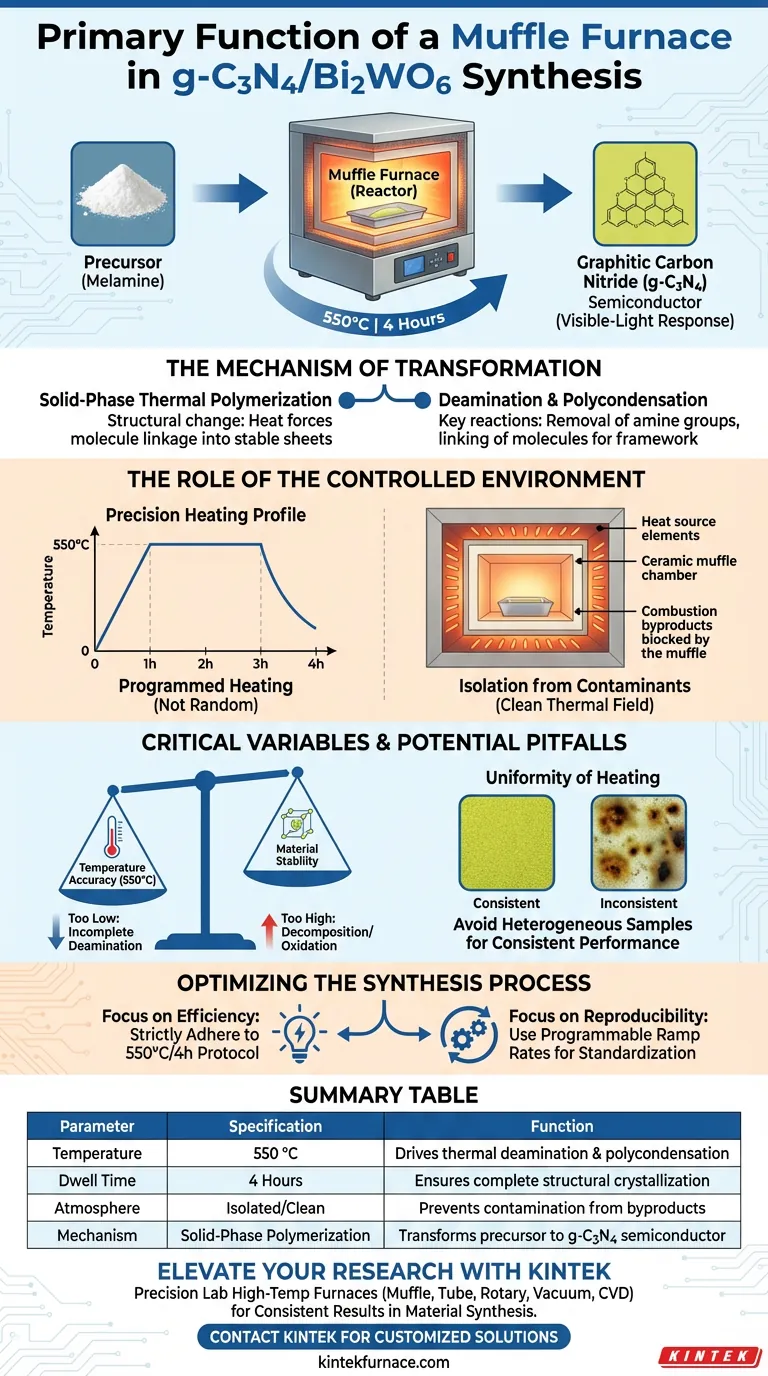

Die Hauptfunktion eines Muffelofens bei der Herstellung von g-C3N4/Bi2WO6-Kompositen besteht darin, die Festkörper-Polymerisation des Vorläufermaterials, typischerweise Melamin, zu ermöglichen. Durch ein präzise gesteuertes Heizprogramm – insbesondere durch die Aufrechterhaltung von 550 °C für 4 Stunden – treibt der Ofen die thermischen Deaminierungs- und Polykondensationsreaktionen an, die notwendig sind, um Rohvorläufer in graphitischen Kohlenstoffnitrid (g-C3N4) umzuwandeln, einen Halbleiter mit wesentlichen Eigenschaften für die Reaktion unter sichtbarem Licht.

Der Muffelofen fungiert nicht nur als Wärmequelle, sondern als kritischer Reaktor, der die chemische Umstrukturierung von Vorläufern ermöglicht. Durch die Isolierung des Materials in einer stabilen Hochtemperaturumgebung gewährleistet er die erfolgreiche Synthese der photoaktiven g-C3N4-Komponente innerhalb des Komposits.

Der Mechanismus der Umwandlung

Festkörper-Polymerisation

Die Herstellung von g-C3N4 ist ein chemischer Prozess und nicht nur eine physikalische Phasenänderung. Der Muffelofen liefert die Energie, die zur Einleitung der Festkörper-Polymerisation erforderlich ist.

Während dieser Phase durchläuft der Vorläufer (Melamin) signifikante strukturelle Veränderungen. Die Hitze zwingt die Moleküle, sich zu verbinden und die stabilen graphitischen Schichten zu bilden, die das Material definieren.

Deaminierung und Polykondensation

Innerhalb des Ofens finden zwei spezifische chemische Reaktionen statt: thermische Deaminierung (Entfernung von Aminogruppen) und Polykondensation (Verknüpfung von Molekülen unter Abgabe kleiner Nebenprodukte).

Diese Reaktionen sind für den Aufbau des spezifischen Atomgerüsts des g-C3N4-Halbleiters verantwortlich. Ohne die anhaltende hohe Energie, die vom Ofen geliefert wird, würden diese Reaktionen nicht vollständig ablaufen, was zu einem Material mit schlechten elektronischen Eigenschaften führen würde.

Die Rolle der kontrollierten Umgebung

Präzises Heizprofil

Die Synthese beruht auf programmierter Erwärmung, nicht auf zufälliger thermischer Einwirkung. Das Standardprotokoll erfordert die Aufrechterhaltung der Umgebung bei 550 °C für 4 Stunden.

Dieses spezifische Zeit- und Temperaturfenster ist entscheidend. Sie ermöglichen genügend Zeit für die vollständige Bildung der Polymerstruktur, ohne das Material zu zersetzen.

Isolation von Verunreinigungen

Ein entscheidendes Merkmal eines Muffelofens ist seine Fähigkeit, die Arbeitslast von den Verbrennungsprodukten der Wärmequelle zu trennen.

Diese Isolation schafft ein "sauberes" thermisches Feld. Sie stellt sicher, dass das g-C3N4/Bi2WO6-Komposit während der empfindlichen Kristallisations- und Polymerisationsphasen nicht durch externe Gase oder Partikel verunreinigt wird.

Kritische Variablen und potenzielle Fallstricke

Obwohl der Muffelofen ein robustes Werkzeug ist, hängt seine Effektivität von der Steuerung wichtiger Variablen ab.

Temperaturgenauigkeit vs. Materialstabilität

Die Beziehung zwischen Temperatur und Materialintegrität ist heikel.

- Zu niedrig: Wenn die Temperatur 550 °C nicht erreicht oder hält, ist der Deaminierungsprozess unvollständig, was zu einer defekten Kristallstruktur führt.

- Zu hoch: Übermäßige Hitze kann zur Zersetzung der g-C3N4-Struktur oder zu unerwünschter Oxidation führen und die Halbleitereigenschaften zerstören, die Sie zu erzeugen versuchen.

Gleichmäßigkeit der Erwärmung

Inkonsistente Erwärmung innerhalb der Ofenkammer kann zu heterogenen Proben führen. Wenn ein Teil des Komposits gesintert ist, während ein anderer unterreagiert ist, weist das Endmaterial eine inkonsistente photokatalytische Leistung auf.

Optimierung des Syntheseprozesses

Um hochwertige g-C3N4/Bi2WO6-Komposite zu gewährleisten, müssen Sie die Nutzung Ihres Ofens auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der photokatalytischen Effizienz liegt: Halten Sie sich strikt an das Protokoll von 550 °C/4 Stunden, um eine vollständige Polymerisation und eine maximale Reaktion unter sichtbarem Licht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit liegt: Verwenden Sie einen Ofen mit programmierbaren Aufheizraten, um die Aufheiz- und Abkühlzyklen für jede Charge zu standardisieren.

Der Muffelofen ist das grundlegende Werkzeug, das darüber entscheidet, ob Ihre Rohchemikalien zu einem Hochleistungs-Halbleiter oder lediglich zu verbranntem Pulver werden.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion bei der Synthese |

|---|---|---|

| Temperatur | 550 °C | Treibt thermische Deaminierung und Polykondensation an |

| Haltezeit | 4 Stunden | Gewährleistet vollständige strukturelle Kristallisation |

| Atmosphäre | Isoliert/Sauber | Verhindert Kontamination durch Verbrennungsprodukte |

| Mechanismus | Festkörper-Polymerisation | Wandelt Melamin-Vorläufer in g-C3N4-Halbleiter um |

Verbessern Sie Ihre photokatalytische Forschung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungs-Halbleiter und einem fehlgeschlagenen Experiment. Mit Experten in F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme für die Synthese empfindlicher Materialien.

Ob Sie g-C3N4/Bi2WO6-Komposite herstellen oder Katalysatoren der nächsten Generation entwickeln, unsere Labor-Hochtemperaturöfen bieten die gleichmäßige Erwärmung und programmierbare Steuerung, die für konsistente Ergebnisse erforderlich sind. Unsere Systeme sind vollständig anpassbar, um Ihre individuellen Laboranforderungen zu erfüllen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Wenxing Chen, Huilin Hou. Engineering g-C3N4/Bi2WO6 Composite Photocatalyst for Enhanced Photocatalytic CO2 Reduction. DOI: 10.3390/coatings15010032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens bei der HA-Synthese? Optimieren Sie Ihre Kalzinierung.

- Welche Vorteile bietet die Konfiguration eines bodenbeladenen Ofens? Erreichen Sie hohe Temperaturkontrolle und Elementeschutz

- Wie trägt ein Labor-Boxofen zur Temperaturprogrammsteuerung für die Synthese von PrVSb3-Einkristallen bei?

- Welche Temperaturbereiche können moderne Muffelöfen abdecken? Präzision bis zu 1800 °C erreichen

- Was ist die Funktion eines industriellen Muffelofens beim Rührgießen? Verbesserung der Produktion von Aluminiummatrix-Verbundwerkstoffen

- Welche optionalen Systeme sind für Kammeröfen erhältlich? Verbessern Sie Ihren thermischen Prozess mit maßgeschneiderten Lösungen

- Was sind die Vorteile der Verwendung einer Muffelofen für die Katalysator-Rekalzination? Vollständige strukturelle Regeneration erreichen

- Welche Rolle spielen Hochtemperaturöfen beim Entbinden von 3D-gedrucktem Glas? Beherrschung der Siliziumdioxid-Grundlage