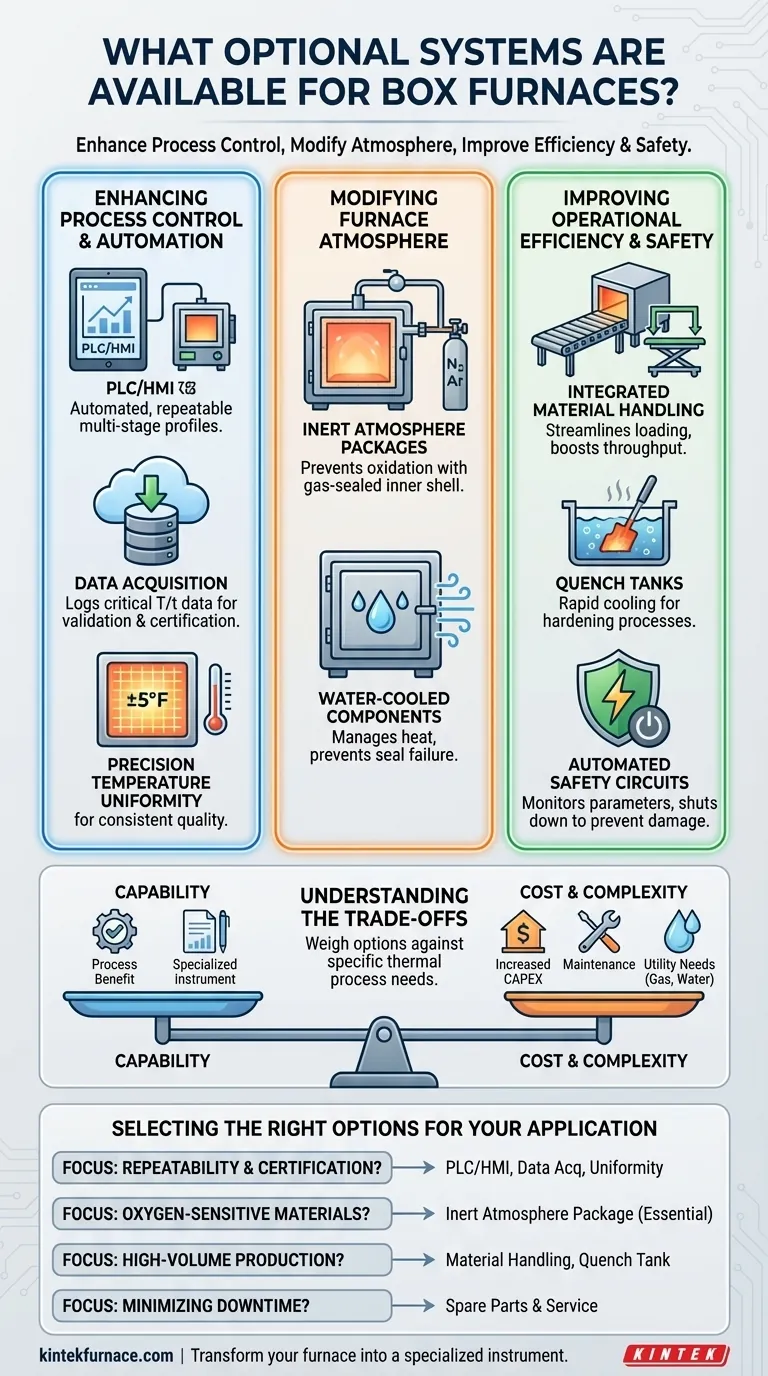

Kurz gesagt, optionale Systeme für Kammeröfen konzentrieren sich auf die Verbesserung der Prozesssteuerung, die Modifizierung der internen Atmosphäre und die Steigerung der Betriebseffizienz. Zu den gängigsten Optionen gehören SPS/HMI-Steuerungen für die Automatisierung, Inertgassysteme für die Atmosphärenkontrolle, Datenerfassung für die Prozessvalidierung und spezielle Funktionen für eine verbesserte Temperaturhomogenität.

Der Schlüssel liegt darin, diese Optionen nicht als einfache Liste von Merkmalen zu betrachten, sondern als Werkzeugkasten, um einen Mehrzweckofen in ein Spezialinstrument zu verwandeln, das genau auf Ihren spezifischen thermischen Prozess zugeschnitten ist, sei es Vergüten, Tempern oder Härten.

Verbesserung der Prozesssteuerung und Automatisierung

Die bedeutendsten Upgrades konzentrieren sich auf den Übergang von manueller Überwachung zu automatisierten, wiederholbaren und dokumentierten Prozessen. Dies ist entscheidend für Anwendungen, die hohe Präzision und Zertifizierung erfordern.

SPS/HMI für die Prozessautomatisierung

Eine SPS (Speicherprogrammierbare Steuerung) und eine HMI (Human-Machine Interface) ersetzen Standard-Timer und Ein-Regelkreis-Regler. Dies ermöglicht die Programmierung und automatische Ausführung komplexer, mehrstufiger Heiz-, Halte- und Abkühlprofile.

Dadurch wird sichergestellt, dass jedes Teil exakt dem gleichen thermischen Zyklus unterzogen wird, was für Prozesswiederholbarkeit und Qualitätskontrolle unerlässlich ist.

Datenerfassungssysteme

Ein Datenerfassungssystem protokolliert kritische Prozessvariablen, am wichtigsten Temperatur und Zeit. Dies dient nicht nur der Überwachung, sondern liefert einen überprüfbaren Nachweis des Prozesses.

Für Branchen wie die Luft- und Raumfahrt oder die Medizintechnik ist diese Dokumentation oft eine obligatorische Anforderung für die Prozessvalidierung und Teilezertifizierung.

Präzise Temperaturhomogenität

Während ein Standardofen eine Temperaturhomogenität von ±25°F garantieren kann, erfordern viele Prozesse eine wesentlich engere Kontrolle. Optionale Upgrades können eine Homogenität von bis zu ±5°F erreichen.

Dies wird durch fortschrittliche Heizanordnungen, Baffle-Designs und hochentwickelte Steuerungsalgorithmen erreicht, um sicherzustellen, dass jeder Bereich des Arbeitsraums die gewünschte Temperatur aufweist.

Modifikation der Ofenatmosphäre

Viele Wärmebehandlungsprozesse, wie Tempern oder Löten, erfordern eine sauerstofffreie Umgebung, um Oxidation, Zunderbildung und Verfärbung der Teile zu verhindern.

Inertgas-Pakete

Dies ist eine umfassende Option, die die Ofenkonstruktion grundlegend verändert. Sie umfasst typischerweise einen gasdichten Innenmantel, der dicht verschweißt ist, um Leckagen zu verhindern.

Zur Wärmeabfuhr benötigen diese Systeme außerdem wassergekühlte Komponenten, wie z. B. mit O-Ringen abgedichtete Türen und elektrische Anschlussklemmen, um zu verhindern, dass die Dichtungen bei hohen Temperaturen versagen.

Das System ermöglicht es Ihnen, die Luft aus der Kammer zu entfernen und sie mit einem Inertgas, wie Stickstoff oder Argon, wieder aufzufüllen, wodurch eine kontrollierte, nicht reaktive Umgebung für das Werkstück geschaffen wird.

Steigerung der Betriebseffizienz und Sicherheit

Diese Optionen konzentrieren sich auf Materialtransport, Workflow-Integration und den Schutz von Personal und Ausrüstung.

Integrierter Materialtransport

Für Produktionsumgebungen optimieren Herdrollenbahnen und externe Lasttische das Be- und Entladen schwerer oder sperriger Teile.

Dies reduziert die Belastung des Bedieners, minimiert die Zeit, in der die Ofentür geöffnet ist (wodurch Energie gespart wird), und erhöht den Gesamtdurchsatz.

Abschreckbecken

Ein Abschreckbecken kann in die Ofenanlage integriert werden, um eine schnelle Abkühlung der Teile unmittelbar nach der Wärmebehandlung zu ermöglichen. Dies ist ein entscheidender Schritt bei Härtungsprozessen.

Die Nähe des Abschreckbeckens gewährleistet eine schnelle Übergabe, was für die Erzielung der gewünschten metallurgischen Eigenschaften des Materials entscheidend ist.

Automatisierte Sicherheitskreise

Ein automatischer Abschaltkreis ist ein wichtiges Sicherheitsmerkmal. Er überwacht kritische Ofenparameter und kann das System bei Übertemperaturbedingungen oder anderen Fehlfunktionen sicher herunterfahren.

Dies schützt den Ofen vor Beschädigungen, die Teile davor, ruiniert zu werden, und erhöht die allgemeine Sicherheit der Anlage.

Verständnis der Kompromisse

Die Hinzufügung von optionalen Systemen erhöht die Funktionalität, führt aber auch zu Komplexität und Kosten. Es ist entscheidend, diese Faktoren abzuwägen.

Kosten vs. Fähigkeit

Jede Option erhöht die anfänglichen Investitionskosten für den Ofen. Ein Inertgas-Paket ist beispielsweise aufgrund der erforderlichen Spezialkonstruktion eine erhebliche Investition. Sie müssen sicherstellen, dass der Prozessvorteil die Kosten rechtfertigt.

Erhöhte Komplexität und Wartung

Ein Ofen mit SPS, Wasserkühlkreisläufen und Gasversorgungssystemen ist von Natur aus komplexer als eine Basiseinheit. Dies erfordert anspruchsvollere Betriebskenntnisse und einen intensiveren Wartungsplan.

Versorgungs- und Anlagenanforderungen

Fortschrittliche Optionen haben oft eigene Infrastrukturanforderungen. Ein Inertgassystem erfordert eine zuverlässige Versorgung mit Stickstoff oder Argon. Wassergekühlte Türen und Komponenten erfordern eine stetige Quelle an Kühlwasser und ein Abflusssystem.

Auswahl der richtigen Optionen für Ihre Anwendung

Wählen Sie Ihre Optionen basierend auf dem spezifischen Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Zertifizierung liegt: Priorisieren Sie ein SPS/HMI-Steuerungssystem, ein Datenerfassungspaket und ein Upgrade auf eine engere Temperaturhomogenität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Materialien liegt: Das Inertgas-Paket ist keine Option, sondern eine grundlegende Voraussetzung für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Investieren Sie in Materialtransportoptionen wie Herdrollenbahnen, Lasttische und ein integriertes Abschreckbecken, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten liegt: Ein Ersatzteilpaket und die Verfügbarkeit von Aufsicht für die Feldinstallation sind sinnvolle Investitionen, um die langfristige Zuverlässigkeit zu gewährleisten.

Letztendlich verwandelt die richtige Konfiguration den Ofen von einer einfachen beheizten Box in eine kritische Komponente Ihres Fertigungsprozesses.

Zusammenfassungstabelle:

| Optionale Systeme | Wesentliche Vorteile |

|---|---|

| SPS/HMI-Steuerungen | Ermöglicht automatisierte, wiederholbare mehrstufige Heiz- und Kühlprofile für präzise Prozesskontrolle. |

| Inertgas-Pakete | Verhindert Oxidation und Zunderbildung durch Schaffung einer kontrollierten, nicht reaktiven Umgebung mit Inertgasen. |

| Datenerfassungssysteme | Protokolliert Temperatur- und Zeitdaten zur Prozessvalidierung und Zertifizierung in regulierten Branchen. |

| Präzise Temperaturhomogenität | Ermöglicht eine enge Kontrolle (z. B. ±5°F) für gleichmäßiges Heizen im gesamten Arbeitsbereich. |

| Integrierter Materialtransport | Optimiert das Be- und Entladen mit Rollenbahnen und Lasttischen zur Steigerung von Durchsatz und Sicherheit. |

| Abschreckbecken | Ermöglicht schnelle Abkühlung nach der Wärmebehandlung für Härtungsprozesse, um gewünschte Materialeigenschaften zu sichern. |

| Automatisierte Sicherheitskreise | Überwacht Parameter und schaltet den Ofen ab, um Schäden zu verhindern und die Betriebssicherheit zu erhöhen. |

Sind Sie bereit, Ihre thermischen Prozesse mit einem maßgeschneiderten Kammerofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohrofen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Individualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und so Effizienz und Präzision verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese