Kurz gesagt, moderne Muffelöfen können Arbeitstemperaturen von bis zu 1.800 °C (3.272 °F) erreichen. Während viele Standard-Laborgeräte im Bereich von 1000 °C bis 1200 °C arbeiten, haben Fortschritte bei Heizelement- und Isoliermaterialien die Obergrenzen für anspruchsvolle Anwendungen in der Metallurgie und Materialwissenschaft verschoben.

Die Maximaltemperatur eines Muffelofens ist eine entscheidende Spezifikation, aber nicht die einzige, die zählt. Das eigentliche Ziel ist es, ein Gerät auszuwählen, das die richtige Kombination aus Temperaturfähigkeit, Gleichmäßigkeit und Atmosphärenkontrolle bietet, um die Präzision und Wiederholbarkeit zu gewährleisten, die Ihr Prozess erfordert.

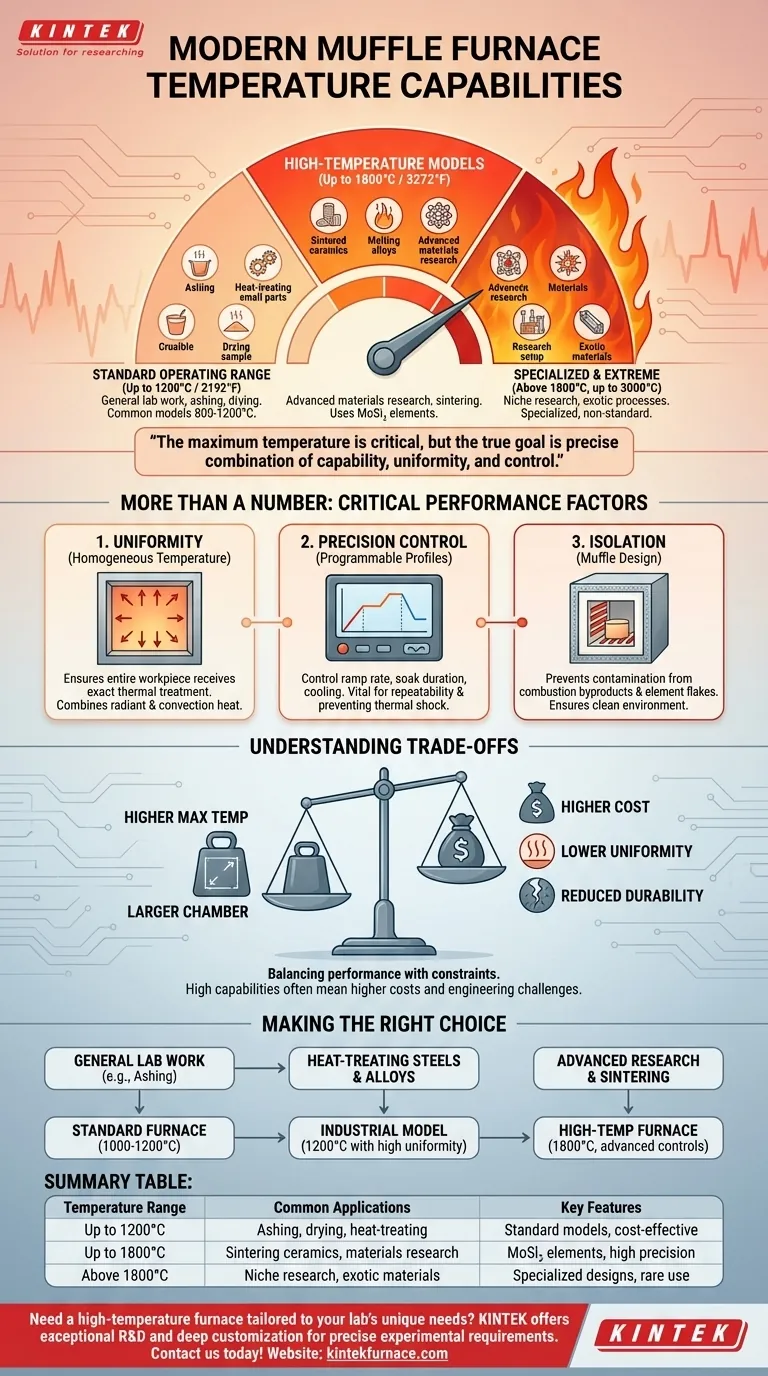

Aufschlüsselung der Temperaturbereiche von Muffelöfen

Ein Muffelofen ist im Grunde ein Hochtemperaturofen, der das erhitzte Material von der direkten Strahlung und potenziellen Kontamination der Heizelemente isoliert. Dieses Design ermöglicht seine Präzision.

Der Standardbetriebsbereich (bis zu 1200 °C)

Die meisten universellen Labor- und leichten Industrie-Muffelöfen arbeiten in einem Bereich von etwa 800 °C bis 1200 °C (2192 °F).

Dieser Bereich ist für eine Vielzahl gängiger Anwendungen ausreichend, einschließlich des Veraschens organischer Materialien, der Wärmebehandlung kleiner Stahlteile, des Trocknens von Proben und verschiedener chemischer Analysen.

Hochtemperaturanlagen (bis zu 1800 °C)

Öfen, die Temperaturen von 1800 °C (3272 °F) erreichen können, sind für anspruchsvollere Aufgaben konzipiert. Das Erreichen dieser Temperaturen erfordert spezielle Heizelemente, oft aus Materialien wie Molybdändisilizid (MoSi₂).

Diese Modelle sind unerlässlich für die Forschung an fortschrittlichen Materialien, das Sintern von Hochleistungskeramiken, das Schmelzen bestimmter Legierungen und andere hochentwickelte metallurgische Prozesse, die extreme Hitze erfordern.

Spezialisierte und extreme Temperaturen (über 1800 °C)

Obwohl selten, können einige hochspezialisierte Modelle über 1800 °C hinausgehen, wobei bestimmte Konstruktionen Berichten zufolge bis zu 3000 °C erreichen können.

Dies sind keine Standardgeräte. Sie sind typischerweise für Nischenforschungs- oder industrielle Prozesse mit exotischen Materialien konzipiert und erfordern sehr spezifische Betriebsbedingungen und Infrastrukturen.

Warum Temperatur mehr als nur eine Zahl ist

Die ausschließliche Konzentration auf die maximale Temperatur übersieht andere kritische Merkmale, die die Leistung und Eignung eines Ofens für eine bestimmte Aufgabe bestimmen.

Die entscheidende Rolle der Temperaturhomogenität

Die Fähigkeit eines Ofens, eine homogene Temperatur in der gesamten Prozesskammer aufrechtzuerhalten, ist von größter Bedeutung. Eine hohe Gleichmäßigkeit stellt sicher, dass das gesamte Werkstück exakt die gleiche thermische Behandlung erfährt.

Muffelöfen erreichen dies durch eine Kombination aus Strahlungs- und Konvektionswärmeübertragung in einer geschlossenen Kammer, wodurch heiße und kalte Stellen minimiert werden, die empfindliche Prozesse beeinträchtigen könnten.

Präzise Temperaturregelung

Moderne Öfen verwenden fortschrittliche programmierbare Steuerungen, um präzise Heizprofile auszuführen. Dies ermöglicht es dem Bediener, die Geschwindigkeit der Temperaturerhöhung (Rampe), die Dauer bei einer bestimmten Temperatur (Haltezeit) und die Abkühlgeschwindigkeit zu steuern.

Diese Art der Kontrolle ist entscheidend, um wiederholbare Ergebnisse zu erzielen und thermische Schocks zu vermeiden, die das Material oder den Ofen selbst beschädigen könnten.

Isolierung von Verunreinigungen

Das Kernmerkmal eines Muffelofens ist der „Muffel“ – eine Innenkammer, oft aus Keramik, die die Last von den Heizelementen trennt.

Dieses Design verhindert, dass Verbrennungsprodukte oder Abblätterungen der Elemente die Probe kontaminieren, und gewährleistet eine saubere Heizumgebung, die für Anwendungen mit hoher Reinheit unerlässlich ist.

Die Abwägungen verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Leistung und praktischen Einschränkungen. Höhere Fähigkeiten gehen fast immer mit Kompromissen einher.

Kosten vs. Maximaltemperatur

Die Kosten eines Ofens steigen erheblich mit seiner maximalen Temperaturangabe. Die Materialien, die für Hochtemperatur-Heizelemente und Isolierungen erforderlich sind, sind weitaus teurer als diejenigen, die in Standardmodellen verwendet werden.

Kammergröße vs. Gleichmäßigkeit

Je größer die Innenkammer, desto schwieriger und teurer wird es, ein System zu konstruieren, das eine hervorragende Temperaturhomogenität über das gesamte Volumen aufrechterhält. Ein großer Industrieofen erfordert ein ausgefeilteres Design als ein kompaktes Tischgerät.

Haltbarkeit und Effizienz

Obwohl alle Ofenkomponenten, insbesondere die Heizelemente und der Keramikmuffel, aus hitzebeständigen Materialien gefertigt sind, unterliegen sie Verschleiß. Aggressive Heizzyklen oder der Betrieb bei ständig maximaler Nenn-Temperatur können die Lebensdauer und Effizienz des Geräts verkürzen.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie einen Ofen basierend auf den spezifischen Anforderungen Ihres Prozesses, nicht nur nach der höchsten Zahl auf dem Datenblatt.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit liegt (z. B. Veraschung, Trocknung): Ein Standardofen mit einer Maximaltemperatur von 1000 °C bis 1200 °C ist kosteneffizient und vollkommen ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung gängiger Stähle oder Legierungen liegt: Ein Industriemodell mit einer Höchsttemperatur von mindestens 1200 °C und ausgezeichneter Temperaturhomogenität ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien oder dem Sintern exotischer Keramiken liegt: Sie benötigen einen Hochtemperaturofen, der 1800 °C erreichen kann, wahrscheinlich mit fortschrittlicher Atmosphärenkontrolle.

Indem Sie diese Faktoren verstehen, können Sie über eine einfache Temperaturangabe hinausgehen und einen Ofen auswählen, der die präzisen, zuverlässigen Ergebnisse liefert, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Schlüsselmerkmale |

|---|---|---|

| Bis zu 1200 °C | Veraschung, Trocknung, Wärmebehandlung von Stählen | Standardmodelle, kosteneffizient |

| Bis zu 1800 °C | Sintern von Keramiken, Forschung an fortschrittlichen Materialien | MoSi₂-Elemente, hohe Präzision |

| Über 1800 °C | Nischenforschung, exotische Materialien | Spezialisierte Konstruktionen, seltener Einsatz |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Eignung für Ihre experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Prozesses zu steigern und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen