Im Kern bietet ein bodenbeladener Ofen einen entscheidenden Vorteil gegenüber Standardkonstruktionen: die Fähigkeit, höhere Betriebstemperaturen zu erreichen, indem seine Heizelemente physisch von der Prozessatmosphäre isoliert werden. Diese Konfiguration verwendet eine abnehmbare, versiegelte Haube, um eine kontrollierte Umgebung um die Probe herum zu schaffen, die externen Elemente zu schützen und Temperaturen zu ermöglichen, die 1700 °C überschreiten können.

Der Hauptvorteil eines bodenbeladenen Ofens besteht nicht nur darin, hohe Temperaturen zu erreichen; es geht darum, Hochtemperaturprozesse mit kontrollierten Atmosphären zu ermöglichen, die in einem konventionellen Ofendesign korrosiv oder schädlich für die Heizelemente wären.

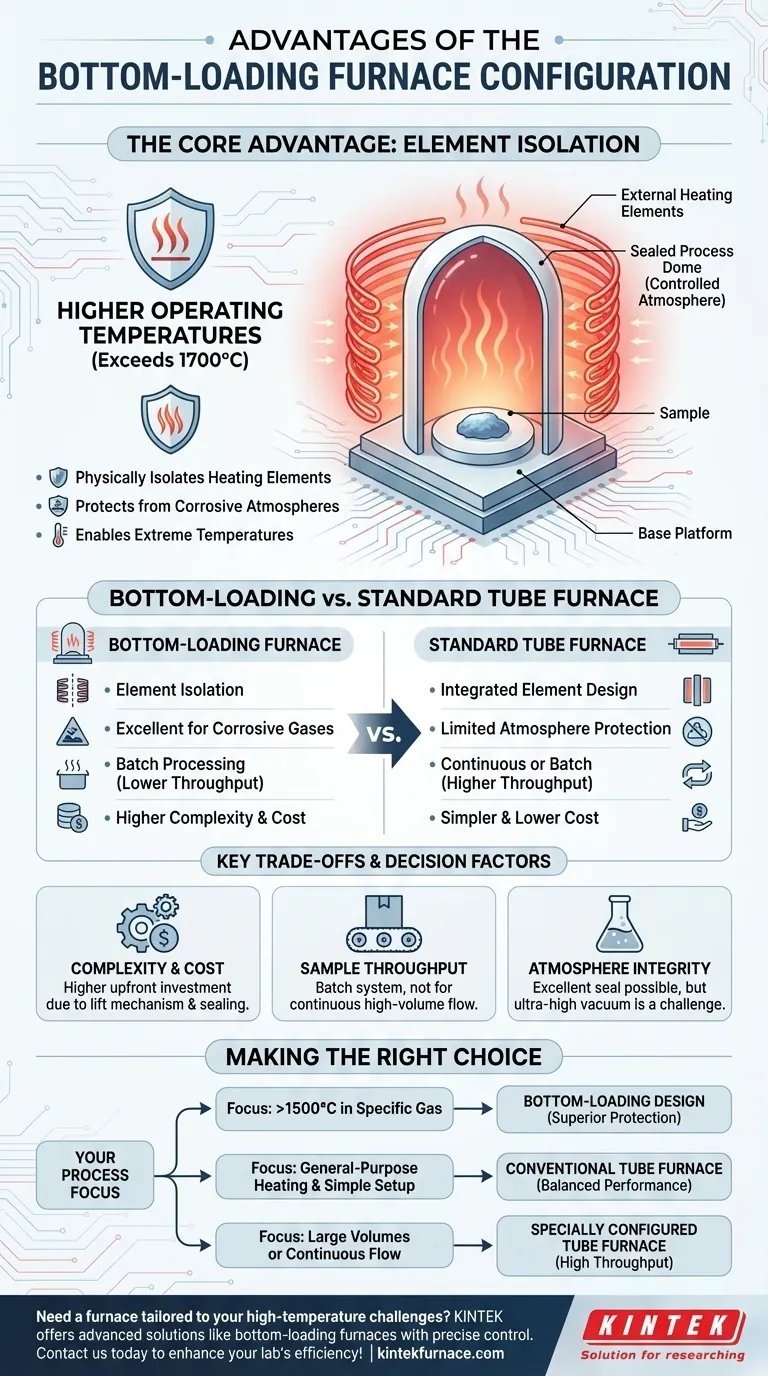

Der Kernvorteil des Designs: Elementisolation

Die primären Vorteile eines bodenbeladenen Ofens ergeben sich direkt aus seiner einzigartigen physischen Architektur, die die Heizquelle von der Prozessumgebung trennt.

Wie das Design funktioniert

Ein bodenbeladener Ofen besteht typischerweise aus einer Basisplattform, auf der die Probe platziert wird. Eine umgedrehte Keramikhaube oder ein Rohr wird dann über die Probe gesenkt und dichtet an einer Bodenplatte ab.

Diese versiegelte Haube enthält die Ein- und Auslassöffnungen, die zum Einleiten spezifischer Gase oder zum Erzeugen eines Vakuums erforderlich sind, wodurch eine kontrollierte Prozessatmosphäre hergestellt wird.

Schutz der Heizelemente

Die Heizelemente befinden sich außerhalb dieser versiegelten Atmosphärenglocke. Sie erwärmen die Glocke, die wiederum Wärme gleichmäßig auf die Probe im Inneren abstrahlt.

Da die Elemente nur der Umgebungsluft ausgesetzt sind, sind sie vollständig vor reaktiven, korrosiven oder kontaminierenden Gasen geschützt, die im Prozess verwendet werden.

Ermöglicht höhere Temperaturen und exotische Atmosphären

Dieser Elementschutz ermöglicht es dem Ofen, extreme Temperaturen zu erreichen, oft bis zu 1700 °C oder höher.

Standardofenelemente würden bei diesen Temperaturen schnell degradieren oder versagen, wenn sie vielen Prozessatmosphären ausgesetzt wären. Die Isolation macht diese anspruchsvollen Anwendungen möglich.

Vergleich mit Standard-Rohröfen

Um das bodenbeladene Design voll und ganz zu würdigen, ist es hilfreich, es mit dem gebräuchlicheren horizontalen oder vertikalen Rohrofen zu vergleichen.

Integriertes Elementdesign

In einem Standard-Rohrofen sind die Heizelemente direkt um das keramische Prozessrohr gewickelt, das die Probe und die Atmosphäre enthält.

Die Elemente sind vom Prozessgas nur durch die Dicke der Rohrwand getrennt. Jede Permeation oder Reaktion mit dem Rohrmaterial bei hohen Temperaturen kann die Lebensdauer der Elemente beeinflussen.

Der Vorteil von Einfachheit und Kosten

Rohröfen sind eine ausgereifte, einfache und oft kostengünstige Technologie. Ihr unkompliziertes Design macht sie für eine Vielzahl von Anwendungen einfach zu bedienen und zu steuern.

Diese Einfachheit und weite Verfügbarkeit machen sie zur Standardwahl für viele Labore und industrielle Prozesse.

Ausgezeichnete Temperaturgleichmäßigkeit

Ein Hauptvorteil des Rohrofen-Designs ist seine Fähigkeit, eine sehr gleichmäßige Temperaturzone entlang der Mittellänge des Rohres zu erzeugen. Dies ist ideal für Prozesse, die eine gleichmäßige Wärme über einen bestimmten Bereich erfordern.

Die Kompromisse verstehen

Die Wahl eines bodenbeladenen Ofens erfordert die Abwägung seiner spezifischen Vorteile gegenüber seinen inhärenten Komplexitäten. Er ist nicht für jede Aufgabe das richtige Werkzeug.

Mechanische Komplexität und Kosten

Der Mechanismus, der zum Anheben, Absenken und Abdichten der Atmosphärenglocke erforderlich ist, macht einen bodenbeladenen Ofen mechanisch komplexer und im Allgemeinen teurer als ein Standard-Rohrofen ähnlicher Größe.

Probendurchsatz

Ein bodenbeladener Ofen ist im Grunde ein Chargenverarbeitungssystem. Jeder Lauf erfordert das Laden der Probe, das Abdichten der Kammer, das Durchführen des Prozesses, das Abkühlen und das Entladen.

Im Gegensatz dazu können einige Rohröfen für die kontinuierliche Produktion konfiguriert werden, bei der Material ständig durch die Heizzone geführt wird, was einen viel höheren Durchsatz ermöglicht.

Atmosphärenintegrität

Obwohl die Glocke eine gute Abdichtung bietet, kann die Erzielung des Ultrahochvakuums oder der extremen atmosphärischen Reinheit, die in einem vollständig versiegelten, monolithischen Rohrofen möglich ist, eine größere technische Herausforderung darstellen. Die Qualität der Abdichtung der Glocke ist ein kritischer Designfaktor.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich nach den spezifischen Temperatur-, Atmosphären- und Durchsatzanforderungen Ihrer Arbeit richten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen über 1500 °C in einer bestimmten Gasumgebung zu erreichen: Das bodenbeladene Design ist überlegen, da es die Heizelemente vor Degradation schützt und diese extremen Bedingungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung mit einem einfachen Aufbau liegt: Ein konventioneller Rohrofen bietet oft die beste Balance aus Leistung, gleichmäßiger Erwärmung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen oder eines kontinuierlichen Materialflusses liegt: Ein speziell konfigurierter Rohrofen ist für diesen Arbeitsablauf ausgelegt, während ein bodenbeladener Ofen ein chargenbasierter System ist.

Letztendlich erfordert die Auswahl des richtigen Ofens, dass die einzigartigen Fähigkeiten seines Designs den spezifischen Anforderungen Ihrer Anwendung entsprechen.

Zusammenfassungstabelle:

| Merkmal | Bodenbeladener Ofen | Standard-Rohrofen |

|---|---|---|

| Max. Temperatur | Über 1700 °C | Typischerweise niedriger, hängt vom Design ab |

| Atmosphärenkontrolle | Hervorragend für korrosive Gase, schützt Elemente | Begrenzt durch Elementexposition |

| Temperaturgleichmäßigkeit | Gut, durch Strahlungswärme | Hervorragend entlang der Rohrlänge |

| Probendurchsatz | Chargenverarbeitung | Kann kontinuierlich oder im Chargenbetrieb erfolgen |

| Kosten | Höher aufgrund der Komplexität | Niedriger, kostengünstiger |

| Ideale Anwendungsfälle | Hochtemperaturprozesse mit reaktiven Atmosphären | Allgemeine Erwärmung, hoher Durchsatz |

Benötigen Sie einen Ofen, der auf Ihre Hochtemperaturherausforderungen zugeschnitten ist? KINTEK ist spezialisiert auf fortschrittliche Lösungen wie bodenbeladene Öfen, die präzise Temperaturkontrolle und robusten Elementschutz für anspruchsvolle Umgebungen bieten. Mit unseren tiefgreifenden Anpassungsmöglichkeiten und der vollständigen Inhouse-Fertigung liefern wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess