Der Hauptvorteil der Verwendung eines Muffelofens für die Katalysator-Rekalzination ist seine Fähigkeit, durch Hochtemperatur-Thermische Zersetzung eine vollständige strukturelle Regeneration zu erreichen. Während die Lösungsmittelwäsche oft auf die Auflösung von Verunreinigungen auf Oberflächenniveau beschränkt ist, entfernt ein Muffelofen effektiv tief sitzende organische Verunreinigungen und stellt die chemische Zusammensetzung des Katalysators in einen Zustand nahe seiner ursprünglichen Leistung wieder her.

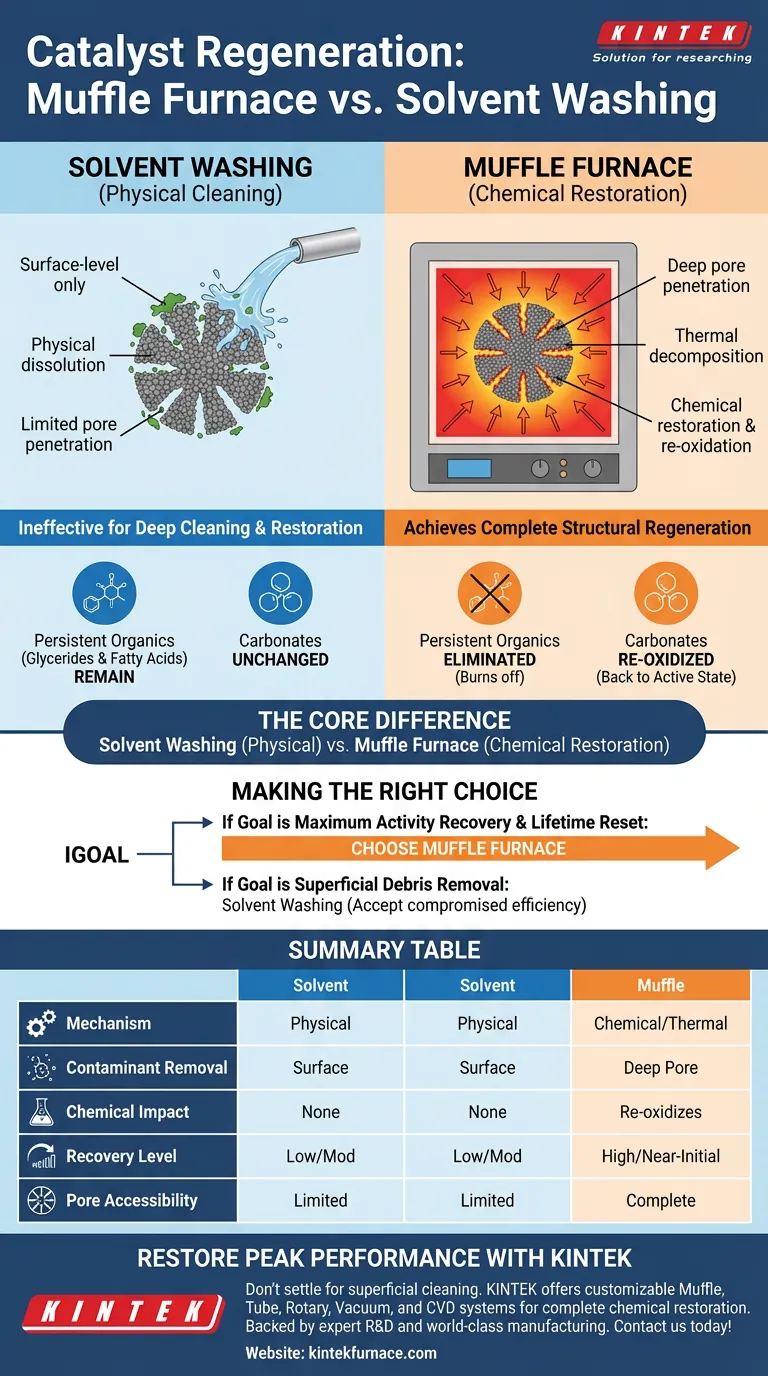

Der Kernunterschied Lösungsmittelwäsche ist ein physikalischer Reinigungsprozess, während die Verwendung eines Muffelofens ein chemischer Wiederherstellungsprozess ist. Die thermische Behandlung ist erfolgreich, wo Lösungsmittel versagen, indem sie organische Blockierstoffe in den Poren verbrennt und die durch Luftexposition verursachte Deaktivierung chemisch umkehrt.

Mechanismen der Verunreinigungsentfernung

Überwindung der Porenbeschränkung

Eines der kritischsten Versäumnisse der Lösungsmittelwäsche ist ihre Unfähigkeit, die komplexe Porenstruktur eines Katalysators zu durchdringen.

Verunreinigungen verfangen sich oft tief in diesen inneren Kanälen, was die aktive Oberfläche effektiv reduziert.

Die thermische Verarbeitung in einem Muffelofen umgeht dieses Problem vollständig. Hitze durchdringt den gesamten Katalysatorpartikel und stellt sicher, dass Verunreinigungen tief im Inneren der Poren, nicht nur an der Außenseite, beseitigt werden.

Entfernung persistenter organischer Stoffe

Katalysatoren akkumulieren oft hartnäckige organische Nebenprodukte, insbesondere Glyceride und Fettsäuresalze.

Lösungsmittel verlassen sich auf die Löslichkeit, um diese zu entfernen, was für Verbindungen, die chemisch an die Oberfläche adsorbiert sind, oft nicht ausreicht.

Die Hochtemperaturbehandlung nutzt thermische Energie, um die chemischen Bindungen dieser Verunreinigungen aufzubrechen, wodurch sie sich zersetzen oder vollständig verbrennen.

Chemische Wiederherstellung des Katalysators

Behandlung von Karbonatbildung

Über einfache organische Verunreinigungen hinaus verschlechtern sich Katalysatoren häufig durch Luftexposition, was zur Bildung von Karbonaten führt.

Lösungsmittelwäsche ist im Allgemeinen unwirksam bei der Umkehrung dieser spezifischen chemischen Veränderung.

Ein Muffelofen bietet die notwendige thermische Umgebung, um diese Karbonate zu reoxidieren. Dieser Prozess wandelt das Material zurück in seine aktive Oxidform um und stellt direkt das chemische Potenzial des Katalysators wieder her.

Verständnis der Kompromisse

Die Lücke in der Effektivität

Bei der Wahl zwischen diesen Methoden tauschen Sie operative Einfachheit gegen Leistungsrückgewinnung.

Die Lösungsmittelwäsche mag weniger intensiv erscheinen, aber sie hinterlässt den Katalysator mit beeinträchtigter Aktivität, da tiefe Poren verstopft bleiben und chemische Degradation unbehandelt bleibt.

Leistungsdauer

Ein Katalysator, der nur mit Lösungsmitteln behandelt wurde, wird in nachfolgenden Zyklen wahrscheinlich schneller deaktivieren als ein thermisch behandelter.

Da der Muffelofen das Material "nahe der ursprünglichen Leistung" wiederherstellt, setzt er effektiv die Lebensdauer des Katalysators zurück und bietet eine höhere Rendite für die Regenerationsbemühungen.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Methode für Ihren Betrieb auszuwählen, berücksichtigen Sie den erforderlichen Wiederherstellungsgrad:

- Wenn Ihr Hauptaugenmerk auf maximaler Aktivitätsrückgewinnung liegt: Wählen Sie den Muffelofen. Er ist die einzige Methode, die in der Lage ist, innere Poren zu reinigen und die Katalysatoroberfläche chemisch zu reoxidieren.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von oberflächlichen Ablagerungen liegt: Lösungsmittelwäsche kann ausreichen, aber Sie müssen akzeptieren, dass die innere Struktur und die volle katalytische Effizienz wahrscheinlich beeinträchtigt bleiben.

Thermische Verarbeitung ist nicht nur Reinigung; es ist ein echter Reset der funktionalen Fähigkeiten des Katalysators.

Zusammenfassungstabelle:

| Merkmal | Lösungsmittelwäsche | Muffelofen (Thermische Rekalzination) |

|---|---|---|

| Mechanismus | Physikalische Auflösung | Chemische Wiederherstellung & thermische Zersetzung |

| Entfernung von Verunreinigungen | Nur oberflächlich/auf der Oberfläche | Tiefe Porendurchdringung und vollständige organische Entfernung |

| Chemische Auswirkung | Keine (Karbonate bleiben erhalten) | Reoxidiert Karbonate zurück in den aktiven Zustand |

| Rückgewinnungsgrad | Gering bis moderat | Hoch (Nahe der ursprünglichen Leistung) |

| Porenzugänglichkeit | Begrenzt durch Löslichkeit | Vollständig (Hitze durchdringt die gesamte Struktur) |

| Am besten geeignet für | Oberflächenreinigung | Maximale Aktivitätsrückgewinnung und Lebensdauer-Reset |

Stellen Sie die Spitzenleistung Ihres Katalysators mit KINTEK wieder her

Geben Sie sich nicht mit oberflächlicher Reinigung zufrieden, wenn Sie eine vollständige chemische Wiederherstellung erreichen können. Bei KINTEK verstehen wir, dass die Effizienz des Katalysators für Ihren betrieblichen Erfolg entscheidend ist. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können.

Ob Sie Katalysator-Rekalzination oder fortgeschrittene Materialforschung durchführen, unsere Hochtemperatur-Laböfen bieten die Präzision und Gleichmäßigkeit, die benötigt werden, um Ihre Materialien auf ihre ursprünglichen Leistungsniveaus zurückzusetzen. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie profitiert die industrielle Produktion von der Temperaturregelung in Tiegelöfen? Erzielen Sie überragende Produktqualität und Effizienz

- Welche wissenschaftlichen Prozesse kann ein Muffelofen unterstützen? Ermöglichen Sie eine präzise, kontaminationsfreie Wärmebehandlung

- Was ist die maximale Temperatur des Muffelofens? Es ist eine entscheidende Designwahl.

- Warum wird ein Kammerofen für die Kalzinierung von Hydroxidvorläufern benötigt? Master P2-Typ-Oxidsynthese

- Welche Rolle spielt eine Muffelofen bei Oxidationsversuchen bei 1100°C? Präzise Temperaturkontrolle für Beschichtungen

- Welche Sicherheitsmerkmale weisen Muffelöfen auf? Wesentlicher Schutz für Hochtemperaturanwendungen

- Welche optionalen Funktionen sind für Kammeröfen verfügbar? Passen Sie ihn an die einzigartigen Anforderungen Ihres Labors an

- Welche Optionen für Temperatur und Kammergröße gibt es bei Vakuummuffelöfen? Finden Sie die perfekte Lösung für Ihre Hochtemperaturprozesse