Die präzise Temperaturregelung in Tiegelöfen ist ein entscheidender betrieblicher Vorteil, der sich direkt in höherwertigen Produkten und reduzierter Materialverschwendung niederschlägt. Sie stellt sicher, dass Materialien nicht nur geschmolzen, sondern unter exakten thermischen Bedingungen verarbeitet werden, was für die Erzielung spezifischer, wiederholbarer metallurgischer Eigenschaften im Endprodukt unerlässlich ist.

Der Kernwert der Temperaturregelung geht weit über das bloße Erreichen eines Schmelzpunktes hinaus. Sie ist das primäre Werkzeug zur Bestimmung der endgültigen Materialeigenschaften, zur Sicherstellung der Konsistenz und zur Vermeidung kostspieliger Defekte, die durch thermische Instabilität entstehen.

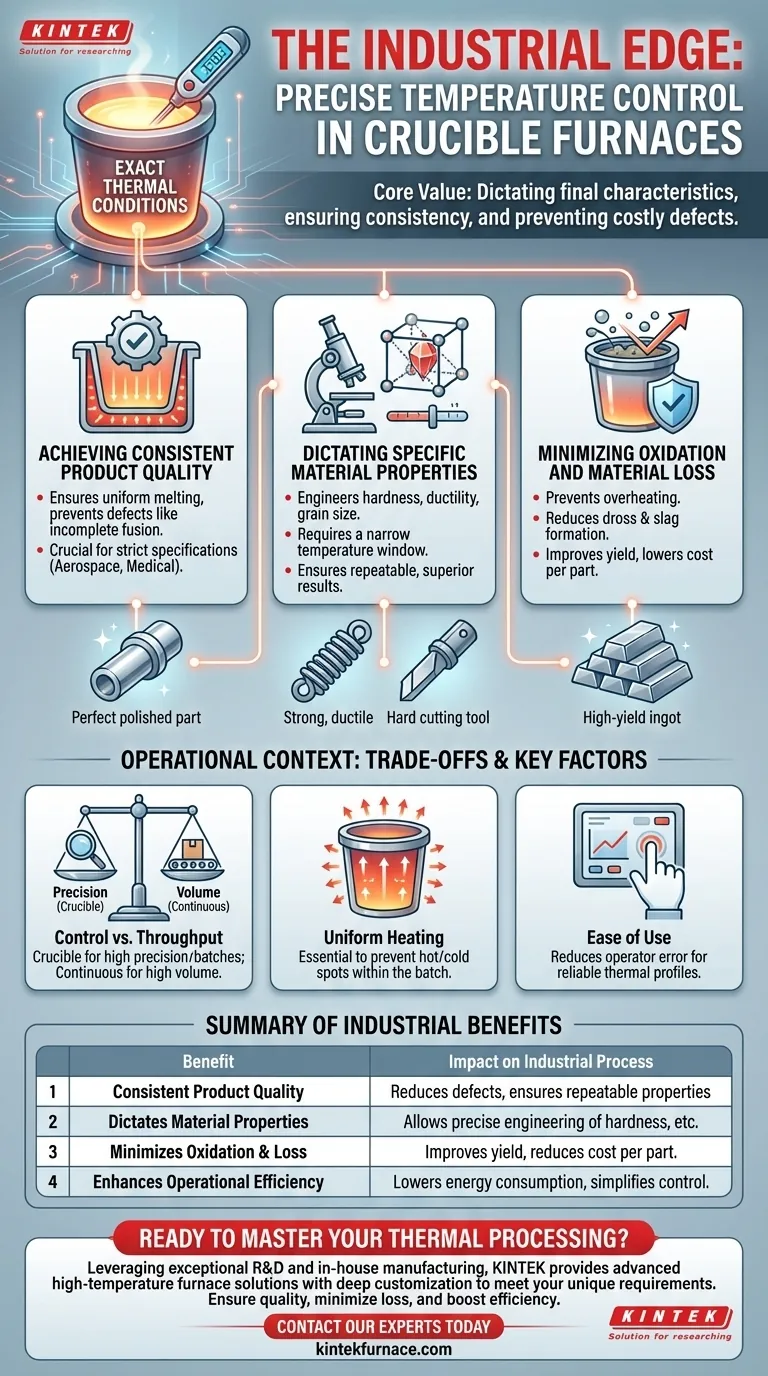

Warum präzise Temperatur wichtig ist

Die Fähigkeit, Wärme präzise zu steuern, ist der Unterschied zwischen einfachem Schmelzen und fortschrittlicher Materialverarbeitung. Sie beeinflusst jede Phase des Betriebs, vom Energieverbrauch bis zur strukturellen Integrität des fertigen Gussteils.

Erzielung gleichbleibender Produktqualität

Der bedeutendste Vorteil ist der direkte Einfluss auf die Qualität. Inkonsistente Erwärmung führt zu inkonsistenten Ergebnissen, erzeugt Defekte und beeinträchtigt die beabsichtigte Leistung des Materials.

Präzise Steuerung stellt sicher, dass die gesamte Schmelze eine gleichmäßige Temperatur erreicht und beibehält, wodurch Probleme wie unvollständige Fusion, Entmischung von Legierungen oder die Bildung unerwünschter Mikrostrukturen verhindert werden.

Diese Konsistenz ist entscheidend für Branchen, in denen Teile strenge Spezifikationen erfüllen müssen, wie z. B. in der Luft- und Raumfahrt, Medizintechnik oder Automobilindustrie.

Bestimmung spezifischer Materialeigenschaften

Temperatur ist ein Hebel zur Steuerung spezifischer Materialergebnisse. Die genaue Temperatur, bei der ein Metall gehalten wird, und die Geschwindigkeit, mit der es abkühlt, bestimmen Eigenschaften wie Härte, Duktilität und Korngröße.

Für viele Legierungen ist ein enges Temperaturfenster erforderlich, um die gewünschte Phase und Struktur zu erreichen. Schon geringfügige Abweichungen können zu einem völlig anderen und oft minderwertigen Material führen.

Tiegelöfen mit fortschrittlichen Steuerungen ermöglichen es den Bedienern, Materialien mit diesen exakten Eigenschaften zuverlässig und chargenweise zu produzieren.

Minimierung von Oxidation und Materialverlust

Überhitzung ist ein häufiges und kostspieliges Problem. Wenn ein geschmolzenes Metall deutlich über seine Liquidustemperatur erhitzt wird, steigt die Oxidationsrate dramatisch an.

Diese Oxidation führt zur Bildung von Schlacke und Krätze, was einen direkten Verlust an wertvollem Metall darstellt und Verunreinigungen in die Schmelze einbringen kann.

Durch die Aufrechterhaltung der Temperatur knapp über dem erforderlichen Punkt minimiert eine präzise Steuerung diese Oxidationsverluste, verbessert die Ausbeute und reduziert die Kosten pro Teil.

Verständnis des betrieblichen Kontextes

Obwohl die Temperaturregelung ein entscheidendes Merkmal ist, ist es wichtig, sie im Kontext anderer betrieblicher Faktoren und Kompromisse zu verstehen.

Regelung vs. Durchsatz

Tiegelöfen eignen sich hervorragend für eine präzise Temperaturregelung bei kleinen bis mittleren Chargen. Dies macht sie ideal für Anwendungen, die hohe Präzision oder häufige Legierungswechsel erfordern.

Für die Massenproduktion eines einzelnen Materials könnte jedoch ein Durchlaufofen aufgrund seines höheren Durchsatzes gewählt werden, selbst wenn er eine etwas weniger detaillierte Kontrolle über einzelne Chargen bietet. Die Wahl hängt davon ab, ob Präzision oder Volumen der primäre Faktor ist.

Die Rolle der gleichmäßigen Erwärmung

Genaue Temperaturmessung ist nur die halbe Miete. Der Ofen muss auch eine gleichmäßige Erwärmung gewährleisten, um sicherzustellen, dass es keine heißen oder kalten Stellen im Tiegel gibt.

Moderne Tiegelöfen sind so konzipiert, dass sie die Wärme gleichmäßig verteilen und sicherstellen, dass das gesamte Volumen des geschmolzenen Materials die gleiche Temperatur hat. Dies verhindert Inkonsistenzen innerhalb einer einzelnen Charge.

Der Zusammenhang mit der Benutzerfreundlichkeit

Die Referenzen betonen, dass Tiegelöfen oft einfach zu bedienen sind. Diese Einfachheit unterstützt direkt die Temperaturgenauigkeit.

Ein intuitives Steuerungssystem reduziert das Risiko von Bedienerfehlern und stellt sicher, dass die korrekten thermischen Profile zuverlässig programmiert und ausgeführt werden. Dies minimiert Variablen und trägt zu einem stabileren, vorhersehbareren Prozess bei.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, überlegen Sie, wie die Temperaturregelung mit Ihrem primären industriellen Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Legierungen oder F&E liegt: Die unumgängliche Präzision eines Tiegelofens schützt Ihre Investition, indem Materialverlust verhindert und wiederholbare, genaue Ergebnisse gewährleistet werden.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktionsqualität liegt: Direkte Temperaturregelung ist Ihr bestes Werkzeug zur Reduzierung der Ausschussraten und zur Sicherstellung, dass jede Komponente die erforderlichen Leistungsmerkmale erfüllt.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Exaktes Temperaturmanagement minimiert Energieverschwendung durch Überhitzung und verbessert Ihre Ausbeute, indem Materialverlust durch Oxidation reduziert wird.

Letztendlich verwandelt die Beherrschung der Temperaturregelung das Schmelzen von einer einfachen Phasenänderung in einen vorhersehbaren und hochverfeinerten technischen Prozess.

Zusammenfassungstabelle:

| Vorteil | Auswirkungen auf den Industrieprozess |

|---|---|

| Gleichbleibende Produktqualität | Reduziert Defekte und gewährleistet wiederholbare metallurgische Eigenschaften. |

| Bestimmt Materialeigenschaften | Ermöglicht präzise Entwicklung von Härte, Duktilität und Korngröße. |

| Minimiert Oxidation & Verlust | Verbessert die Ausbeute und reduziert die Kosten pro Teil durch Vermeidung von Überhitzung. |

| Steigert die Betriebseffizienz | Senkt den Energieverbrauch und vereinfacht die Prozesssteuerung. |

Bereit, Ihre thermische Verarbeitung zu meistern?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Tiegelöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen thermischen Verarbeitungsanforderungen präzise zu erfüllen. Sichern Sie sich überragende Produktqualität, minimieren Sie Materialverluste und steigern Sie Ihre Betriebseffizienz.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen Ihren Industrieprozess transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter