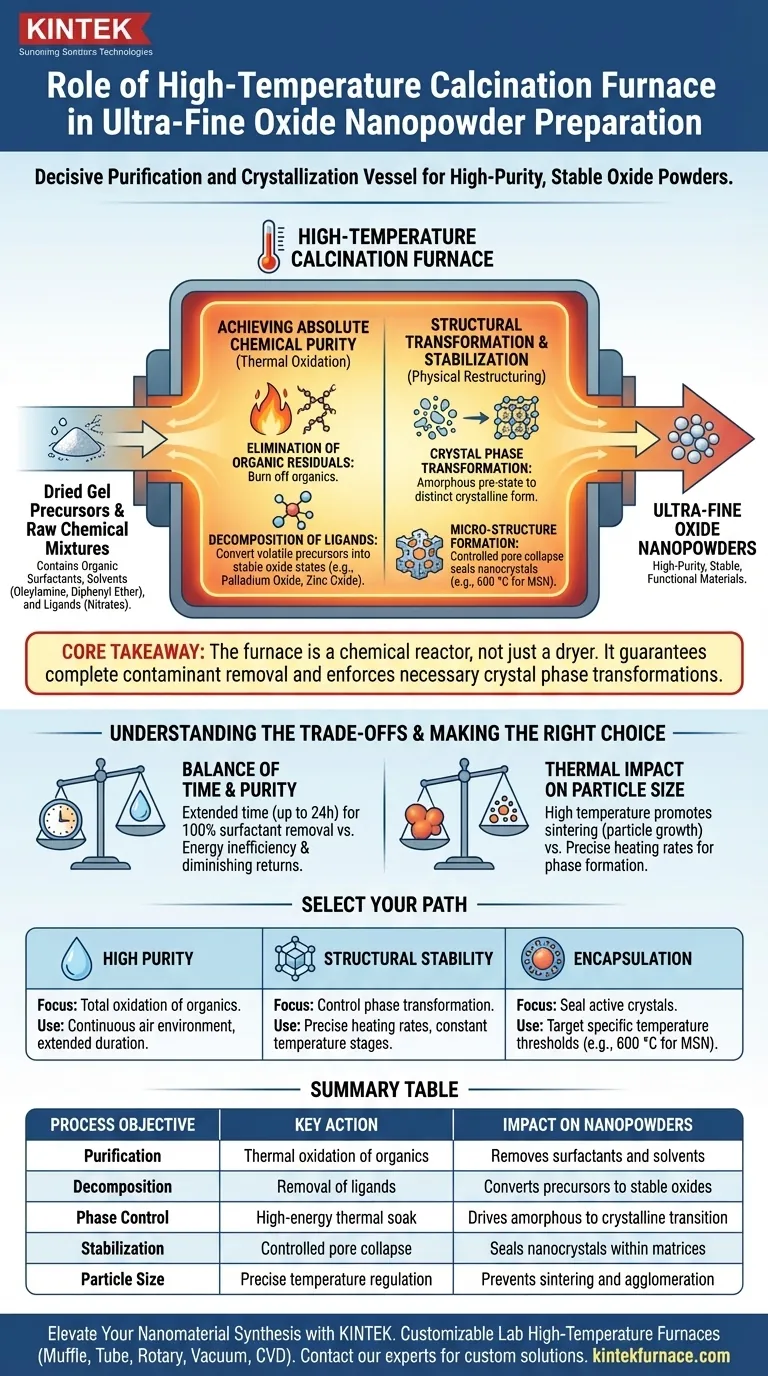

Der Hochtemperatur-Kalzinierungsofen dient als entscheidendes Gefäß für Reinigung und Kristallisation bei der Synthese von ultrafeinen Oxid-Nanopulvern. Durch die Aufrechterhaltung einer kontinuierlichen Hochtemperatur-Luftumgebung – oft über Zeiträume von 24 Stunden – treibt der Ofen die thermische Oxidation getrockneter Gel-Vorläufer an, um rohe chemische Mischungen in stabile, funktionelle Materialien umzuwandeln.

Kernbotschaft Der Kalzinierungsofen trocknet das Material nicht nur; er fungiert als chemischer Reaktor. Seine Hauptaufgabe besteht darin, die vollständige Entfernung organischer Verunreinigungen zu gewährleisten und die notwendigen Kristallphasenumwandlungen für hochreine, stabile Oxidpulver zu erzwingen.

Absolute chemische Reinheit erreichen

Die anfängliche Rolle des Ofens besteht darin, unerwünschte chemische Artefakte zu entfernen, die aus dem Syntheseprozess zurückgeblieben sind.

Beseitigung organischer Rückstände

In der Vorläuferphase enthalten Materialien oft organische Tenside und Lösungsmittel wie Oleylamin und Diphenylether.

Die Hochtemperaturumgebung erleichtert die thermische Oxidationsreaktion, die erforderlich ist, um diese organischen Stoffe vollständig auszubrennen.

Zersetzung von Liganden

Über Lösungsmittel hinaus schafft der Ofen eine kontrollierte Oxidationsumgebung, um Metallvorläufer zu zersetzen, die auf dem Materialträger adsorbiert sind.

Spezifische Liganden wie Nitrate oder Acetylacetonate werden in dieser Phase entfernt. Dieser Umwandlungsprozess ist unerlässlich, um flüchtige Metallkomponenten in stabile Oxidzustände wie Palladiumoxid oder Zinkoxid umzuwandeln.

Strukturelle Umwandlung und Stabilisierung

Sobald Verunreinigungen entfernt sind, treibt die Energie des Ofens die physikalische Umstrukturierung des Materials an.

Kristallphasenumwandlung

Die bereitgestellte Wärme sorgt dafür, dass das Material eine vollständige Kristallphasenumwandlung durchläuft.

Dadurch wird das Material von einem potenziell amorphen oder instabilen Vorzustand in seine endgültige, ausgeprägte kristalline Form überführt. Dieser Schritt ist entscheidend für die Definition der physikalischen Eigenschaften des ultrafeinen Pulvers.

Bildung der Mikrostruktur

Bei bestimmten Anwendungen, wie z. B. bei mesoporösen Silika-Nanopartikeln (MSN), löst eine präzise Temperaturkontrolle (z. B. bei 600 °C) eine In-situ-Kristallisation innerhalb der mesoporösen Kanäle aus.

Bei diesem spezifischen thermischen Punkt können die Oberflächenporen teilweise kollabieren. Dies versiegelt erzeugte Nanokristalle effektiv in der Matrix, wodurch eine hochstabile Schutzschicht entsteht.

Verständnis der Kompromisse

Obwohl die Kalzinierung unerlässlich ist, führt sie kritische Variablen ein, die verwaltet werden müssen, um eine Beschädigung des Endprodukts zu vermeiden.

Das Gleichgewicht zwischen Zeit und Reinheit

Längere Kalzinierungszeiten (bis zu 24 Stunden) sind oft notwendig, um eine 100%ige Entfernung von Tensiden zu gewährleisten.

Eine übermäßige Dauer kann jedoch zu Energieineffizienz führen, ohne signifikant zusätzliche Reinheit zu erzielen, was zu einem Punkt abnehmender Erträge führt.

Thermische Auswirkungen auf die Partikelgröße

Das Ziel ist die Herstellung von "ultrafeinen" Nanopulvern, aber hohe Temperaturen fördern natürlich das Sintern (Partikelwachstum).

Wenn die Temperatur zu hoch oder unkontrolliert ist, können die Partikel verschmelzen, was die "Nano"-Eigenschaft zerstört. Präzise Heizraten sind erforderlich, um die Phasenbildung gegen unerwünschte Partikelagglomeration abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter Ihres Kalzinierungsprozesses sollten von den spezifischen Anforderungen Ihres endgültigen Oxidpulvers bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie eine kontinuierliche Luftumgebung und eine längere Dauer, um die vollständige Oxidation hartnäckiger organischer Stoffe wie Oleylamin zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Nutzen Sie präzise Heizraten und konstante Temperaturstufen, um die Phasenbildung zu steuern und die Mikrostruktur der aktiven Stellen zu fixieren.

- Wenn Ihr Hauptaugenmerk auf Verkapselung liegt: Zielen Sie auf spezifische Temperaturschwellen (z. B. 600 °C für MSN), um den Pore kollaps auszulösen und aktive Kristalle innerhalb der Trägermatrix zu versiegeln.

Der Erfolg in dieser Phase hängt von der rigorosen Kontrolle der thermischen Umgebung ab, um Reinheit zu erzielen, ohne die ultrafeine Struktur des Materials zu beeinträchtigen.

Zusammenfassungstabelle:

| Prozessziel | Schlüsselaktion im Ofen | Auswirkung auf Nanopulver |

|---|---|---|

| Reinigung | Thermische Oxidation von organischen Stoffen | Entfernt Tenside (Oleylamin) und Lösungsmittel |

| Zersetzung | Entfernung von Liganden (Nitrate) | Wandelt Metallvorläufer in stabile Oxidzustände um |

| Phasensteuerung | Hoch-energetische thermische Behandlung | Treibt den Übergang von amorpher zu kristalliner Form an |

| Stabilisierung | Kontrollierter Pore kollaps | Versiegelt Nanokristalle in Matrizen (z. B. MSN) |

| Partikelgröße | Präzise Temperaturregelung | Verhindert Sintern und unerwünschte Agglomeration |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer verschmolzenen Masse und einem hochreinen Nanopulver. KINTEK bietet die branchenführende F&E- und Fertigungskompetenz, die erforderlich ist, um diese empfindlichen Umwandlungen zu meistern. Egal, ob Sie ein Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-System benötigen, unsere Hochtemperaturöfen für Labore sind vollständig anpassbar, um Ihre spezifischen Kalzinierungsprofile zu erfüllen.

Bereit, absolute Reinheit und stabile Kristallphasen zu erreichen?

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die Arbeitstemperatur ein entscheidender Faktor bei der Wahl eines Muffelofens? Gewährleisten Sie Präzision und Langlebigkeit für Ihr Labor

- Welche spezifische Rolle spielt eine Muffelofen bei der Herstellung von Maisstroh-Biokohle? Optimieren Sie den Pyrolyseerfolg

- Was ist die Funktion eines hochpräzisen Muffelofens bei der Analyse von Pflanzenproben? Erreicht reinen Aschegehalt für präzise Daten

- Welche Vorkehrungen sind bei der ersten Inbetriebnahme oder nach längerem Stillstand eines Muffelofens zu treffen?Gewährleistung eines sicheren und effizienten Betriebs

- Warum sind Muffelöfen wichtig für das Löten und Hartlöten? Erzielen Sie makellose, hochfeste Verbindungen

- Wie wirkt sich Hochtemperatursintern auf Sch cerámica aus? Steigern Sie die Festigkeit mit Kammeröfen

- Wie trägt eine Muffelofen mit präziser Temperaturregelung zum Entbindern von Aluminiumoxid-Keramik-Grünlingen bei?

- Was sind die Hauptanwendungsbereiche eines Muffelofens in der Materialprüfung? Essentiell für Analyse, Modifikation und Leistungsbewertung