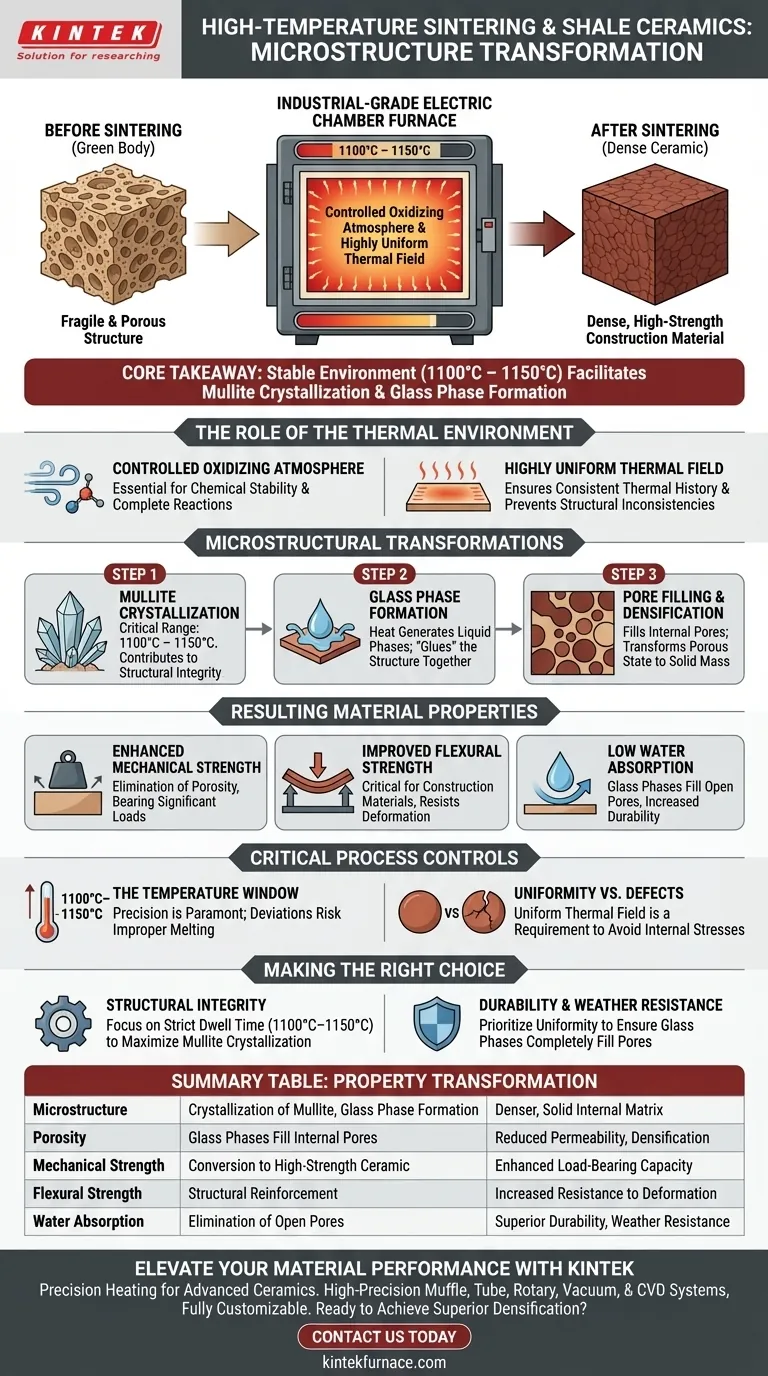

Hochtemperatursintern in einem industriellen Kammerofen verändert die Mikrostruktur von Sch cerámica grundlegend. Durch die Einwirkung einer kontrollierten oxidierenden Atmosphäre und eines hochuniformen Wärmefeldes wandelt der Prozess einen zerbrechlichen, porösen Grünling in ein dichtes, hochfestes Baumaterial um. Diese Transformation wird durch spezifische chemische und physikalische Reaktionen angetrieben, die nur innerhalb eines präzisen Temperaturbereichs auftreten.

Kernbotschaft Die stabile Umgebung des Ofens bei Temperaturen zwischen 1100 °C und 1150 °C fördert die Kristallisation von Mullit und die Bildung von Glasphasen. Dies füllt innere Poren und führt zu Keramiken mit deutlich verbesserter Biegefestigkeit und geringer Wasseraufnahme.

Die Rolle der thermischen Umgebung

Kontrollierte oxidierende Atmosphäre

Der Kammerofen bietet eine kontrollierte oxidierende Atmosphäre. Diese spezifische Umgebungsbedingung ist entscheidend für die chemische Stabilität von Sch cerámica während des Heizprozesses. Sie ermöglicht vollständige physikalische und chemische Reaktionen im gesamten Material.

Hochuniformes Wärmefeld

Der Erfolg beim Sintern beruht auf Konsistenz. Industrielle Elektroöfen sind so konzipiert, dass sie ein hochuniformes Wärmefeld aufrechterhalten. Dies gewährleistet, dass jeder Teil des Keramikkörpers die gleiche thermische Geschichte erfährt und verhindert strukturelle Inkonsistenzen.

Mikrostrukturelle Transformationen

Mullitkristallisation

Im kritischen Temperaturbereich von 1100 °C bis 1150 °C durchläuft das Material eine Phasenumwandlung. Die Ofenumgebung fördert die Kristallisation von neuen Mullitphasen. Mullit ist ein wichtiges Silikatmineral, das maßgeblich zur strukturellen Integrität der fertigen Keramik beiträgt.

Glasphasenbildung

Gleichzeitig erzeugt die Hitze Glasphasen innerhalb der Keramikmatrix. Diese flüssigkeitsähnlichen Phasen fließen in die mikroskopischen Hohlräume im Material. Diese Aktion "klebt" die Struktur effektiv zusammen.

Porenfüllung und Verdichtung

Die Kombination aus Mullitwachstum und Glasphasenbildung füllt die Poren des ursprünglichen Grünlings. Dies verwandelt das Material von einem porösen, durchlässigen Zustand in eine dichte, feste Masse.

Resultierende Materialeigenschaften

Erhöhte mechanische Festigkeit

Das Hauptergebnis dieser mikrostrukturellen Veränderung ist eine dramatische Steigerung der mechanischen Festigkeit. Die Eliminierung der Porosität schafft eine robustere interne Struktur, die erheblichen Belastungen standhalten kann.

Verbesserte Biegefestigkeit

Insbesondere verleiht der Prozess eine deutlich verbesserte Biegefestigkeit. Diese Eigenschaft – die Fähigkeit, Verformungen unter Last zu widerstehen – ist entscheidend für Sch cerámica, die als Baumaterialien verwendet werden.

Geringe Wasseraufnahme

Da die Glasphasen die offenen Poren füllen, weist das Endprodukt eine geringe Wasseraufnahme auf. Dies macht die Keramik haltbarer und widerstandsfähiger gegen Umwelteinflüsse.

Kritische Prozesskontrollen

Das Temperaturfenster

Präzision ist entscheidend. Die Reaktionen, die zur Verstärkung von Sch cerámica erforderlich sind, treten spezifisch zwischen 1100 °C und 1150 °C auf. Abweichungen von diesem Bereich können dazu führen, dass die notwendige Kristallisation nicht ausgelöst wird oder eine unsachgemäße Schmelze stattfindet.

Uniformität vs. Defekte

Die Fähigkeit des Ofens, ein uniformes Wärmefeld bereitzustellen, ist kein Luxus, sondern eine Notwendigkeit. Ohne sie würde ein ungleichmäßiges Sintern auftreten, was zu inneren Spannungen oder unvollständigen Reaktionen in Teilen der Keramikcharge führen würde.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Sch cerámica zu maximieren, konzentrieren Sie sich auf die spezifischen Parameter Ihres Sinterzyklus:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen eine strenge Haltezeit im Fenster von 1100 °C–1150 °C einhalten kann, um die Mullitkristallisation zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Witterungsbeständigkeit liegt: Priorisieren Sie die Uniformität des Wärmefeldes, um sicherzustellen, dass die Glasphasen die Poren in der gesamten Charge vollständig füllen und die Wasseraufnahme minimieren.

Durch die Kontrolle des Wärmefeldes und der Oxidation verwandeln Sie rohes Sch in ein Hochleistungs-Engineering-Material.

Zusammenfassungstabelle:

| Eigenschaftstransformation | Wirkung des Hochtemperatursinterns (1100 °C - 1150 °C) | Resultierender Vorteil |

|---|---|---|

| Mikrostruktur | Kristallisation von Mullit und Bildung von Glasphasen | Dichtere, solidere interne Matrix |

| Porosität | Glasphasen füllen innere Poren und mikroskopische Hohlräume | Reduzierte Permeabilität und Verdichtung |

| Mechanische Festigkeit | Umwandlung des Grünlings in hochfeste Keramik | Erhöhte Tragfähigkeit |

| Biegefestigkeit | Strukturelle Verstärkung durch thermische Historie | Erhöhte Verformungsbeständigkeit |

| Wasseraufnahme | Eliminierung offener Poren | Überlegene Haltbarkeit und Witterungsbeständigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen zerbrechlichem Sch und Hochleistungs-Keramiken. Bei KINTEK verstehen wir, dass ein uniformes Wärmefeld und eine stabile oxidierende Atmosphäre entscheidend für Ihren Forschungs- und Produktionserfolg sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre spezifischen Temperaturbereiche und Sinteranforderungen zu erfüllen.

Bereit, überlegene Materialverdichtung zu erzielen? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre Kerameigenschaften optimieren können.

Visuelle Anleitung

Referenzen

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist die Ofenatmosphäre in einem Muffelofen wichtig? Präzise Materialkontrolle ermöglichen

- Was ist die Kernfunktion eines Muffelofens bei der Herstellung von mesoporösem Siliziumdioxid? Entfernung der Master-Vorlage & Kalzinierung

- Welche Materialarten können Kastenöfen wärmebehandeln? Vielseitige Lösungen für Metalle und mehr

- Welche Arten von Werkstücken können kastenförmige Hochtemperatur-Widerstandsofen aufnehmen? Vielseitige Lösungen für unterschiedliche Materialien

- Welche experimentellen Bedingungen bietet eine Muffelofen für Oxidationsbeständigkeitstests von Ti/Al2O3-Verbundwerkstoffen?

- Welche Faktoren beeinflussen die Preisspanne von Muffelöfen? Schlüsselfaktoren für Investitionen in intelligente Labore

- Welche Materialien werden für die Konstruktion des Kastendruckofens verwendet? Langlebige Lösungen für Hochtemperaturanwendungen

- Wie oft sollte ein Muffelofen gewartet werden? Gewährleisten Sie Langlebigkeit und Sicherheit durch proaktive Pflege