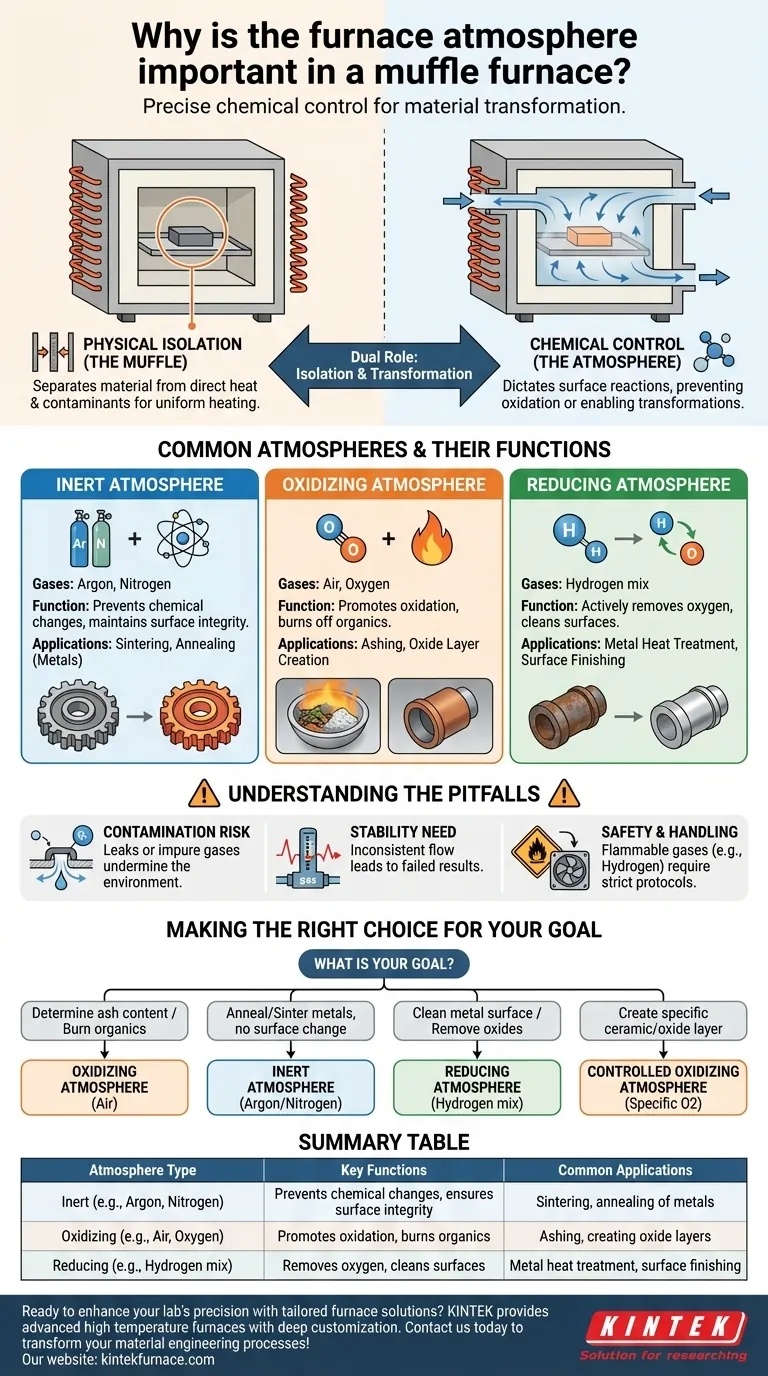

Die Atmosphäre in einem Muffelofen ist entscheidend, da sie eine präzise chemische Kontrolle über Ihr Material während der Wärmebehandlung ermöglicht. Während die Muffel des Ofens die Probe physisch von Heizelementen und Verunreinigungen isoliert, bestimmt die eingeführte Atmosphäre die chemischen Reaktionen, die auf der Materialoberfläche stattfinden, unerwünschte Ergebnisse wie Oxidation verhindert und spezifische Umwandlungen ermöglicht.

Die Kernfunktion einer Muffel ist die physische Isolation für eine saubere, gleichmäßige Erwärmung. Der Zweck der Atmosphärenkontrolle besteht darin, über die einfache Erwärmung hinauszugehen und eine spezifische chemische Umgebung zu schaffen, die erforderlich ist, um Ihr Material gezielt zu transformieren oder es vor unerwünschten Reaktionen zu schützen.

Die doppelte Rolle: Isolation und Transformation

Ein Muffelofen erfüllt zwei unterschiedliche, aber sich ergänzende Funktionen. Das Verständnis beider ist der Schlüssel, um zuverlässige und wiederholbare Ergebnisse in Ihrer Arbeit zu erzielen.

Physische Isolation: Der Zweck der Muffel

Der Begriff „Muffel“ bezieht sich auf die Kammer, die Ihre Probe umschließt. Ihre Hauptaufgabe ist es, eine physische Barriere zu schaffen.

Diese Barriere trennt das Material von der direkten Wärmequelle (wie Flammen oder elektrischen Elementen) und allen Verbrennungsnebenprodukten. Dies gewährleistet eine gleichmäßige Erwärmung und verhindert externe Kontamination.

Chemische Kontrolle: Die Funktion der Atmosphäre

Während die Muffel eine saubere Grundlage bietet, bestimmt die Gasatmosphäre, die Sie einführen, das chemische Ergebnis. Ohne diese Kontrolle würde das Erhitzen eines Materials in Umgebungsluft fast immer zu Oxidation führen.

Durch das Verdrängen der Luft mit einem spezifischen Gas oder Gasgemisch können Sie eine kontrollierte chemische Umgebung schaffen. Dies ermöglicht es Ihnen, entweder alle Reaktionen zu verhindern oder gezielt eine spezifische zu fördern.

Gängige Atmosphären und ihre Funktionen

Die Wahl der Atmosphäre hängt direkt vom Ziel Ihres Wärmebehandlungsprozesses ab. Verschiedene Gase dienen völlig unterschiedlichen Zwecken.

Inerte Atmosphäre

Eine inerte Atmosphäre, typischerweise unter Verwendung von Gasen wie Argon oder Stickstoff, ist so konzipiert, dass sie nicht reaktiv ist.

Ihr Zweck ist es, jegliche chemischen Veränderungen auf der Materialoberfläche zu verhindern. Dies ist ideal für Prozesse wie das Sintern oder Glühen, bei denen Sie nur die physikalische Struktur des Materials durch Wärme ändern möchten, nicht dessen Chemie.

Oxidierende Atmosphäre

Eine oxidierende Atmosphäre enthält einen Überschuss an Sauerstoff, oft durch die Verwendung von einfacher Luft oder die Einführung von reinem Sauerstoff.

Diese Umgebung wird verwendet, um die Oxidation gezielt zu fördern. Sie ist unerlässlich für Prozesse wie das Veraschen, bei dem das Ziel ist, organische Bestandteile vollständig zu verbrennen, um den anorganischen Rückstand zu messen, oder um spezifische Oxidschichten auf einem Material zu erzeugen.

Reduzierende Atmosphäre

Eine reduzierende Atmosphäre entfernt aktiv Sauerstoff. Sie ist typischerweise eine Mischung, die Wasserstoff enthält, der mit Sauerstoff aus der Ofenkammer und der Materialoberfläche reagiert und diesen entfernt.

Dies ist entscheidend für die Wärmebehandlung vieler Metalle. Es verhindert nicht nur die Bildung neuer Oxide, sondern kann auch vorhandene Oxidschichten entfernen, was zu einer sauberen, hellen Oberfläche führt.

Die Fallstricke verstehen

Eine präzise Atmosphärenkontrolle ist leistungsstark, erfordert aber eine sorgfältige Handhabung. Eine fehlerhafte Kontrolle der Umgebung kann Ihr Experiment leicht gefährden.

Das Risiko der Kontamination

Die Integrität Ihrer Atmosphäre ist von größter Bedeutung. Lecks in den Ofendichtungen oder die Verwendung unreiner Gase können Sauerstoff oder Feuchtigkeit einführen und den Zweck einer inerten oder reduzierenden Umgebung untergraben.

Die Notwendigkeit von Stabilität

Die Atmosphäre muss während des gesamten Heiz- und Kühlzyklus stabil sein. Jegliche Schwankungen im Gasfluss, der von einem Gasflussmesser gesteuert wird, können das chemische Gleichgewicht in der Kammer verändern und zu inkonsistenten oder fehlerhaften Ergebnissen führen.

Sicherheit und Gasumgang

Bestimmte Atmosphären, insbesondere reduzierende Atmosphären, die Wasserstoff enthalten, sind brennbar. Angemessene Sicherheitsprotokolle, Belüftung und Handhabungsverfahren sind beim Umgang mit diesen Gasen nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Atmosphäre wird ausschließlich von Ihrem gewünschten Ergebnis bestimmt. Verwenden Sie die folgenden Richtlinien, um eine Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des Aschegehalts oder dem Verbrennen von organischen Stoffen liegt: Verwenden Sie eine standardmäßige oxidierende Atmosphäre (Luft), um eine vollständige Verbrennung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Sintern von Metallen ohne Oberflächenveränderung liegt: Verwenden Sie eine inerte Atmosphäre (Argon, Stickstoff) oder eine reduzierende Atmosphäre, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reinigung der Oberfläche eines Metallteils liegt: Verwenden Sie eine reduzierende Atmosphäre (Wasserstoff/Stickstoff-Mischung), um Oberflächenoxide aktiv zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Keramik- oder Oxidschicht liegt: Verwenden Sie eine sorgfältig kontrollierte oxidierende Atmosphäre mit einer spezifischen Sauerstoffkonzentration.

Die Beherrschung der Ofenatmosphäre ist der Schlüssel, um von einfachem Erhitzen zu präziser Materialtechnik zu gelangen.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptfunktionen | Gängige Anwendungen |

|---|---|---|

| Inert (z.B. Argon, Stickstoff) | Verhindert chemische Veränderungen, gewährleistet Oberflächenintegrität | Sintern, Glühen von Metallen |

| Oxidierend (z.B. Luft, Sauerstoff) | Fördert Oxidation, verbrennt organische Stoffe | Veraschen, Erzeugung von Oxidschichten |

| Reduzierend (z.B. Wasserstoffmischung) | Entfernt Sauerstoff, reinigt Oberflächen | Metallwärmebehandlung, Oberflächenveredelung |

Bereit, die Präzision Ihres Labors mit maßgeschneiderten Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen zuverlässig und effizient erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialtechnikprozesse transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung