Im Kern ist ein Kastenofen ein vielseitiges Werkzeug, das eine breite Palette von Materialformen und Geometrien wärmebehandeln kann. Er eignet sich aufgrund seines einfachen, zugänglichen Kammerdesigns gut für die Bearbeitung von Teilen wie schweren Schweißkonstruktionen, Schmiedestücken, großen Platten und verschiedenen rotationssymmetrischen Produkten.

Der wahre Wert eines Kastenofens wird nicht durch das spezifische Metall definiert, das er erhitzen kann, sondern durch die grundlegenden thermischen Prozesse, die er durchführen kann. Er ist ein vielseitiges Arbeitspferd für gängige Wärmebehandlungen, die keine spezielle Atmosphärenkontrolle erfordern.

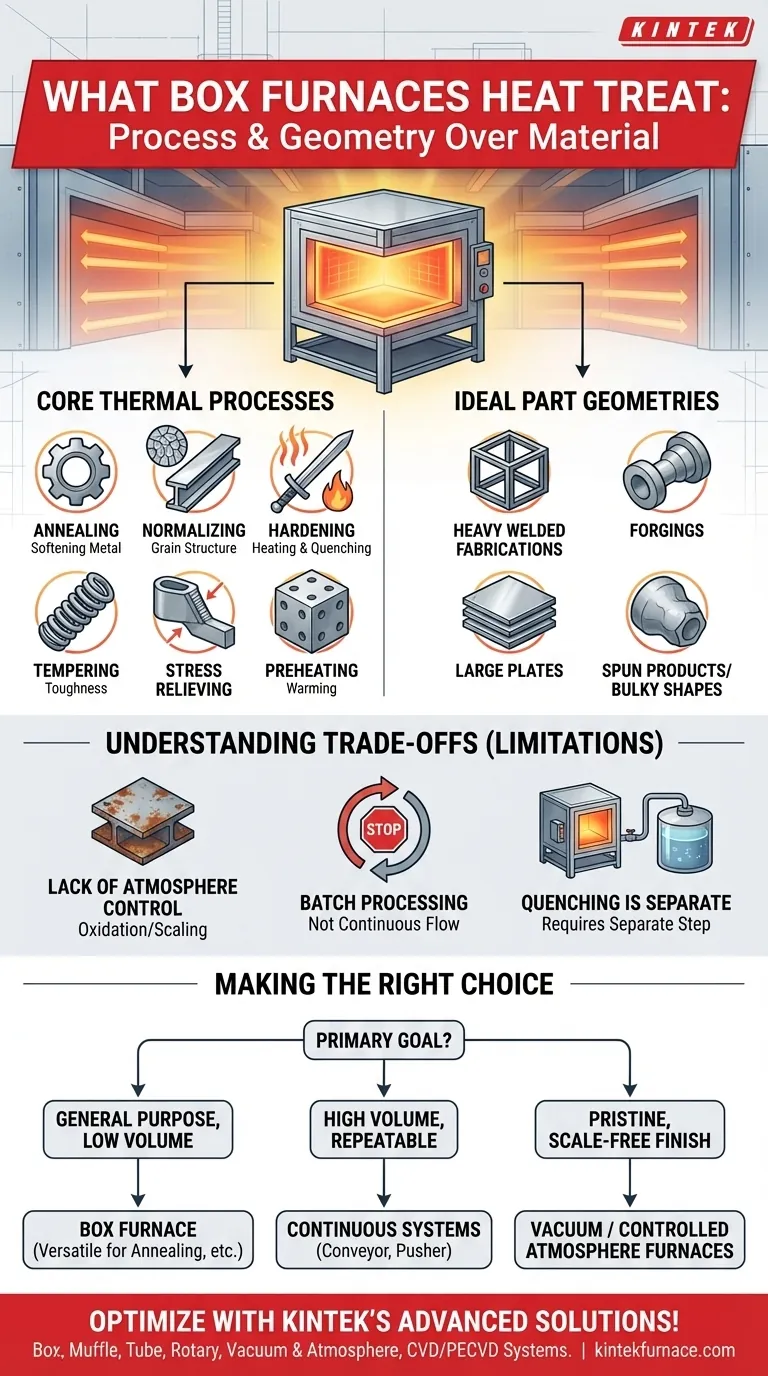

Was ein Kastenofen tatsächlich leistet

Um festzustellen, ob ein Kastenofen für Ihre Bedürfnisse geeignet ist, müssen Sie über das Material selbst hinausblicken und sich auf den erforderlichen thermischen Prozess und die physikalische Form der Teile konzentrieren.

Der Fokus liegt auf dem Prozess, nicht auf dem Material

Ein Kastenofen ist im Wesentlichen ein Hochtemperaturofen. Seine Hauptfunktion besteht darin, ein Teil in einer kontrollierten Weise über einen festgelegten Zeitraum in einer Standard-Luftatmosphäre zu erhitzen.

Die entscheidende Frage ist nicht „Kann er mein Stahlteil erhitzen?“, sondern „Kann er den Glühzyklus durchführen, den mein Stahlteil benötigt?“

Durchgeführte grundlegende thermische Prozesse

Kastenöfen eignen sich hervorragend für eine Reihe gängiger, nicht-atmosphärischer Wärmebehandlungsanwendungen.

- Glühen: Erweichen eines Metalls, um seine Duktilität zu verbessern und die Bearbeitung oder Formgebung zu erleichtern.

- Normalisieren: Verfeinerung der Kornstruktur von Stahl zur Verbesserung seiner mechanischen Eigenschaften, insbesondere der Zähigkeit.

- Härten: Erhitzen eines Metalls (typischerweise Stahl) auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken), um seine Härte und Festigkeit zu erhöhen. Der Ofen führt nur den Erwärmungsteil dieses Zyklus durch.

- Anlassen: Eine Niedertemperatur-Wärmebehandlung, die nach dem Härten durchgeführt wird, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

- Spannungsarmglühen: Erhitzen eines Teils auf eine Temperatur unterhalb seines Umwandlungsbereichs, um innere Spannungen abzubauen, die während Fertigungsprozessen wie Schweißen oder Bearbeitung entstanden sind.

- Vorwärmen: Erwärmen eines Teils, oft einer Matrize oder einer großen Schweißkonstruktion, auf eine bestimmte Temperatur, bevor ein anderer Prozess beginnt.

Ideale Teilgeometrien

Das „Kasten“-Design macht diesen Ofen außergewöhnlich nützlich für Teile, die sperrig, unregelmäßig geformt oder einfach zu groß für andere Ofentypen sind.

Häufige Beispiele sind einzelne große Schmiedeteile, Gesenkblöcke, kundenspezifische Rahmen und Stapel von Plattenmaterial, die leicht be- und entladen werden können.

Verständnis der Kompromisse

Ein Kastenofen ist ein leistungsstarkes Werkzeug, aber seine Nützlichkeit hat klare Grenzen. Das Verständnis seiner Einschränkungen ist entscheidend, um kostspielige Fehler zu vermeiden.

Mangelnde Atmosphärenkontrolle

Ein Standard-Kastenofen arbeitet in Umgebungsluft. Beim Erhitzen bei hohen Temperaturen führt der Sauerstoff in der Luft zu Oxidation (Verzunderung) auf der Oberfläche der meisten Metalle.

Für Anwendungen, bei denen eine helle, zunderfreie Oberfläche erforderlich ist, müssen Sie einen Spezialofen mit kontrollierter Atmosphäre (z. B. Stickstoff, Argon) oder einen Vakuumofen verwenden.

Chargenverarbeitung vs. kontinuierlicher Fluss

Konstruktionsbedingt ist ein Kastenofen ein Chargenverarbeitungs-Werkzeug. Teile werden geladen, die Tür geschlossen, der Zyklus läuft, und die Teile werden entladen.

Dies ist ineffizient für Hochvolumen-Produktionslinien, bei denen ein Förder- oder Schubofen die geeignetere Wahl wäre.

Abschrecken ist ein separater Schritt

Bei Prozessen wie dem Härten ist die Abkühlgeschwindigkeit ebenso wichtig wie die Heiztemperatur. Ein Kastenofen übernimmt nur das Erhitzen.

Sie müssen ein separates, entsprechend dimensioniertes Abschrecksytem (Öl-, Wasser- oder Polymerbad) in der Nähe haben, um die Teile schnell abzukühlen und die gewünschte Härte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ausrüstung basierend auf den Prozessanforderungen und Produktionszielen, nicht nur auf dem Material des Teils.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen, geringvolumigen Wärmebehandlung liegt: Ein Kastenofen ist eine ausgezeichnete und sehr vielseitige Wahl zum Glühen, Spannungsarmglühen und Anlassen einer Vielzahl von Teilen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion liegt: Sie sollten kontinuierliche Ofensysteme wie Förder- oder Schuböfen untersuchen, die in eine automatisierte Produktionslinie integriert sind.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, zunderfreien Oberfläche liegt: Sie müssen einen Vakuumofen oder einen Ofen mit kontrollierter inerter Atmosphäre verwenden.

Die Abstimmung des Werkzeugs auf die Aufgabe ist die Grundlage für eine effiziente und effektive thermische Verarbeitung.

Zusammenfassungstabelle:

| Materialtyp | Gängige Formen | Schlüsselprozesse |

|---|---|---|

| Metalle (z.B. Stahl) | Schmiedestücke, Platten, Schweißkonstruktionen | Glühen, Härten, Spannungsarmglühen |

| Verschiedene Legierungen | Rotationssymmetrische Produkte, große Teile | Normalisieren, Anlassen, Vorwärmen |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Dank unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Kasten-, Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.