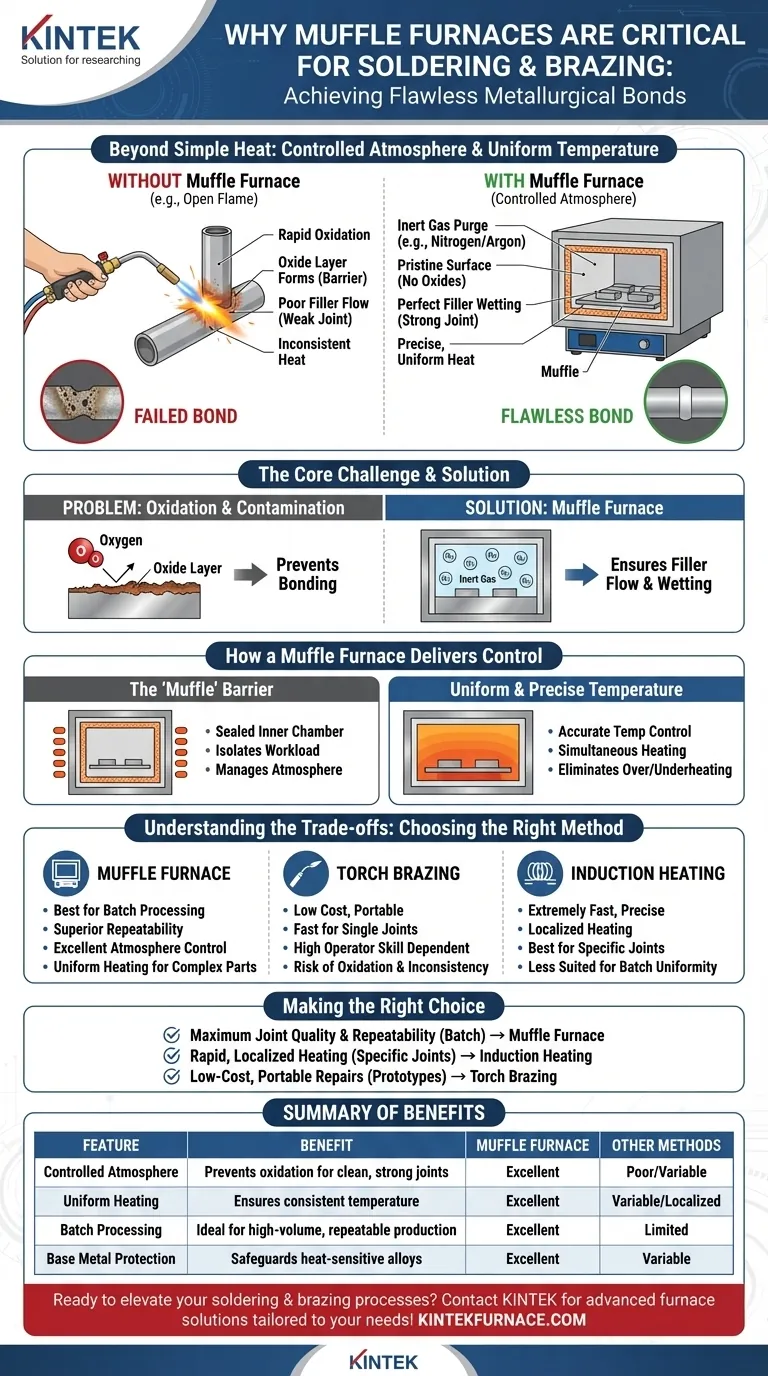

Bei jedem hochintegren Fügeprozess ist das Ziel nicht nur das Schmelzen eines Füllmetalls, sondern die Schaffung einer makellosen metallurgischen Verbindung. Muffelöfen sind entscheidend für das Weich- und Hartlöten, da sie eine sehr gleichmäßige Wärme in einer streng kontrollierten Atmosphäre liefern. Diese doppelte Fähigkeit gewährleistet, dass das Füllmetall richtig fließt und schützt sowohl das Füll- als auch die Grundmetalle vor Oxidation, was zu einer sauberen, starken und sehr wiederholbaren Verbindung führt.

Der wahre Wert eines Muffelofens zum Hartlöten und Löten liegt nicht einfach in seiner Fähigkeit, heiß zu werden. Seine primäre Bedeutung liegt in der Schaffung einer chemisch kontrollierten Atmosphäre, die unerlässlich ist, um die Oxidation zu verhindern, die sonst die Integrität und Festigkeit der endgültigen Verbindung beeinträchtigen würde.

Jenseits einfacher Hitze: Die Rolle der Atmosphärenkontrolle

Die Kernherausforderung bei jedem Hochtemperatur-Fügeprozess ist die Steuerung der chemischen Reaktionen, die an der Metalloberfläche auftreten. Ein Muffelofen ist speziell dafür konstruiert, dieses Problem zu lösen.

Verhinderung von Oxidation und Kontamination

Bei Löttemperaturen reagieren Metalle schnell mit Sauerstoff in der Luft. Dies bildet eine Oxidschicht auf der Oberfläche der Teile.

Diese Oxidschicht wirkt als Barriere und verhindert, dass das geschmolzene Füllmetall das Grundmetall "benetzt" und eine ordnungsgemäße metallurgische Verbindung bildet, was zu einer schwachen oder fehlerhaften Verbindung führt.

Ein Muffelofen mit kontrollierter Atmosphäre löst dies, indem er zunächst die Luft aus seiner versiegelten Kammer entfernt und sie durch ein Inertgas wie Stickstoff oder Argon ersetzt.

Gewährleistung des Füllmetallflusses und der Benetzung

Durch den Betrieb in einer inerten, sauerstofffreien Umgebung bleiben die Metalloberflächen makellos und chemisch aktiv.

Dies ermöglicht es dem geschmolzenen Füllmaterial, durch Kapillarwirkung frei in die Verbindung zu fließen. Das Ergebnis ist eine vollständige, porenfreie Verbindung, die die volle Festigkeit der Lotlegierung nutzt.

Erhaltung der Integrität des Grundmetalls

Die präzise, gleichmäßige Wärme und die schützende Atmosphäre verhindern auch eine Beschädigung der Grundmetalle selbst.

Dies ist entscheidend für wärmeempfindliche Legierungen oder dünnwandige Komponenten, die durch die unkontrollierte, intensive Hitze einer offenen Flamme geschwächt oder verformt werden könnten.

Wie ein Muffelofen Kontrolle liefert

Die einzigartige Konstruktion eines Muffelofens ermöglicht dieses Maß an Prozesskontrolle, was zu einer überlegenen Teilegleichmäßigkeit und höheren Produktionserträgen führt.

Die "Muffel" als Schutzbarriere

Das entscheidende Merkmal ist die Muffel selbst – eine versiegelte Innenkammer (oder Retorte), die die Teile aufnimmt.

Diese Muffel isoliert das Werkstück von den Heizelementen und der äußeren Umgebung und schafft so einen geschlossenen Raum, in dem die Atmosphäre präzise gesteuert werden kann.

Gleichmäßige und präzise Temperatur

Hochwertige Isolierung und moderne Steuerungen ermöglichen es dem Ofen, eine bestimmte Temperatur mit extremer Genauigkeit über die gesamte Kammer zu erreichen und zu halten.

Diese gleichmäßige Erwärmung stellt sicher, dass alle Teile der Baugruppe und alle Baugruppen in einem Batch gleichzeitig die richtige Löttemperatur erreichen. Dies eliminiert Probleme der Überhitzung einiger Bereiche bei gleichzeitiger Unterhitzung anderer.

Die Kompromisse verstehen: Muffel vs. andere Methoden

Obwohl leistungsstark, ist ein Muffelofen nicht das einzige Werkzeug zum Hartlöten. Das Verständnis seiner Vor- und Nachteile im Vergleich zu anderen gängigen Methoden ist der Schlüssel zur richtigen Wahl.

Muffelofen vs. Brennerlöten

Das Brennerlöten verwendet eine offene Flamme. Es ist kostengünstig, tragbar und schnell für einzelne Verbindungen. Es hängt jedoch stark von der Geschicklichkeit des Bedieners ab, die Wärme zu steuern und die Oxidation zu minimieren, was es schwierig macht, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Im Gegensatz dazu ist ein Muffelofen ideal für die Chargenverarbeitung und bietet eine wesentlich höhere Wiederholbarkeit und Verbindungsqualität, indem er Bedienervariabilität und atmosphärische Kontamination aus der Gleichung eliminiert.

Muffelofen vs. Induktionserwärmung

Die Induktionserwärmung nutzt elektromagnetische Felder, um schnelle, lokalisierte Wärme direkt an der Verbindungsstelle zu erzeugen. Sie ist extrem schnell und präzise für spezifische, gut definierte Bereiche.

Ein Muffelofen erwärmt das gesamte Teil oder die gesamte Baugruppe gleichmäßig. Dies macht ihn besser geeignet für komplexe Geometrien mit mehreren Verbindungen oder wenn das gesamte Teil von einem kontrollierten thermischen Zyklus profitiert. Es ist eine Wahl zwischen lokalisierter Wärme (Induktion) und gleichmäßiger Chargenerwärmung (Muffel).

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizmethode erfordert ein klares Verständnis der technischen Anforderungen und Produktionsziele Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsqualität und Wiederholbarkeit für die Chargenproduktion liegt: Ein Muffelofen mit kontrollierter Atmosphäre ist die überlegene Wahl aufgrund seiner präzisen Kontrolle über Temperatur und Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf schneller, lokalisierter Erwärmung für spezifische Verbindungen in einer Montagelinie liegt: Die Induktionserwärmung bietet unübertroffene Geschwindigkeit und Präzision für gezielte Bereiche.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, tragbaren Reparaturen oder einmaligen Prototypen liegt: Manuelles Brennerlöten ist eine praktikable Option, erfordert aber erhebliche Geschicklichkeit des Bedieners, um Wärme und Oxidation zu steuern.

Letztendlich erfordert die Auswahl der richtigen Heizmethode die Anpassung der Prozessfähigkeiten an die spezifischen Qualitäts-, Mengen- und Kostenanforderungen Ihres Projekts.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation für saubere, starke Verbindungen |

| Gleichmäßige Erwärmung | Gewährleistet eine konstante Temperatur über alle Teile hinweg |

| Chargenverarbeitung | Ideal für hochvolumige, wiederholbare Produktion |

| Grundmetallschutz | Schützt wärmeempfindliche Legierungen vor Beschädigung |

Bereit, Ihre Löt- und Hartlötprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für Labore und industrielle Anwendungen anzubieten. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie eine gleichmäßige Chargenerwärmung oder kontrollierte Atmosphären für makellose Verbindungen benötigen, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktivität und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen